Сварка в кузовном ремонте

Содержание:

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

К примеру:

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

Схема точечной сварки.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла;

- холодная сварка для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Сварка кузова полуавтоматом

После того, как был сделан выбор в пользу полуавтоматического аппарата, необходимо подготовить все нужные элементы и проверить исправность самого прибора. Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Необходимые материалы

В первую очередь подготавливается проволока. Для кузовных работ лучше использовать проволоку с медным покрытием. Так как полуавтоматическая варка происходит с участием специального газа, то следует заранее запастись 20 литровым баллоном. Обычно этого объема хватает для выполнения всех сварочных работ. Крупная наждачная бумага также должна быть под рукой, так как в некоторых случаях потребуется полировка участка. При сварке полуавтоматом не обойтись без редуктора, понижающего давление.

Порядок хода сварочных работ

- Участок чистится от загрязнений, краски, грунтовки, смазки и ржавчины.

- Места, которые будут вариться плотно зажимаются и фиксируются. Для этого могут быть использованы метизы и зажимы.

- Настроить аппарат. На приборе есть панель, на которой расположены регуляторы подачи проволоки, мощности тока и выключатель.

- Подключение редуктора к баллону с газом.

- Закрепления проволоки для сварки в полуавтомате.

- Далее следует отрегулировать полярность аппарата – плюс выставляется на электродержатель, а минус на горелку.

- Полуавтомат включается в электросеть.

- Выполняется заваривание определенного участка.

- Отключение и разборка прибора.

Как обработать сварной шов от коррозии

Шов без обработки под воздействием погодных условий и химических препаратов быстро разрушается. Лучше всего обработать стыки герметичными смесями. На участке, где ко шву легко подобраться, обработка спецпрепаратом выполняется вручную.

Если нет возможности добраться до шва, то лучше воспользоваться специальными распылителями. Препарат под давлением подается в систему и распыляется в труднодоступных местах. После того, как был нанесен герметик, можно поверх шва нанести краску. Так как большинство работ выполняется снаружи кузова, то покраска является обязательным условием.

В следующих видео более подробная информация про ремонт кузова автомобиля сваркой.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (H2). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Как осуществлять сварочные работы?

Виды сварки: 1 – сплошным швом, 2 – точечная.

Чтобы достигнуть хороших результатов, проваривание кузова лучше осуществлять стежками, длина которых 2 см, между ними соблюдайте интервал 5 см. Этот метод позволяет увеличить крепость сварочных швов по сравнению с точечным выполнением. Если варку делать стежками, это придаст кузову усиленную жесткость и уменьшит его деформирование в случае значительных нагрузок при последующей эксплуатации.

В кузове проваривать надо будет все, исключая переднюю часть: там ожидается не такая большая нагрузка. Но в некоторых автомобилях, где на перед подвески большой упор, необходимо проваривать и эту часть. Днище следует проваривать с двух сторон. Не забудьте обработать сварные швы при помощи специального грунта.

У передней части редко проваривают крылья, капот, но задняя часть стоек, швы поддона подлежат непременной обработке. После этого можно переходить к укреплению на прежних местах сидений, панелей.

Сварка полуавтоматом

Сваривание полуавтоматом является самым распространенным видом соединения деталей. Автомобили не являются исключением.

В полуавтомате роль электрода выполняет проволока, которая подается из вставленной в аппарат бобины. Само сваривание происходит в защитной газовой среде.

Авто сварка полуавтоматом имеет много преимуществ. С помощью этого оборудования становится возможным без особых трудностей достать с целью соединения детали, расположенные в труднодоступных местах. Этим способом можно пользоваться при ремонте автомобилей и грузовиков большого размера. С помощью полуавтомата выполняются швы различной ширины.

Устройство полуавтомата от остального подобного оборудования отличается специфичностью расходных материалов — вместо электродов при сварке используется проволока. Она подается во время процесса сварки в автоматическом режиме, что является крайне удобным.

Ремонт авто сваркой полуавтоматом является эффективным способом, приводящим без применения особых усилий к хорошему результату. С помощью этого оборудования можно производить ремонт деталей толщиной от 0,7 до 4 миллиметров. В этот диапазон укладываются, как тонкие крылья, так и массивные лонжероны. Сварка автомобиля полуавтоматом — наиболее приемлемый вариант, если предстоит ремонтировать кузов машины.

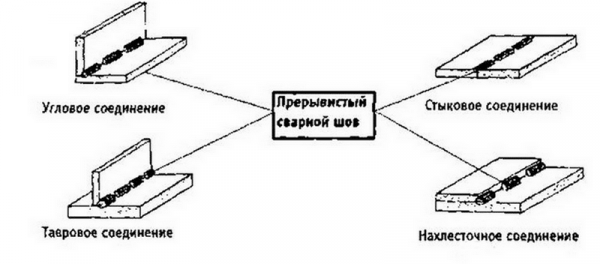

Сварку различных деталей автомобиля наиболее часто производят методом их стыка. Это исключает образование лишних утолщений на поверхности. Таким методом можно ставить на поверхность деталей в необходимых местах небольшие заплатки или вставки при условии, что в дальнейшем на них не будет оказываться значительное усилие. Полуавтоматом можно выполнять различные виды соединений.

С кромок соединяемых деталей предварительно необходимо снять фаски, если толщина деталей превышает два миллиметра. В остальных случаях можно обойтись без этого. Необходимо свести к минимальному значению величину зазоров между соединяемыми деталями, а лучше совсем обойтись без них. Наиболее популярным среди автомобильных сварщиков методом служит соединение внахлест.

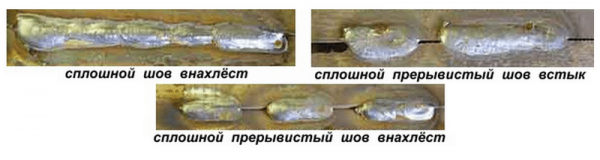

Автомобильная сварка с помощью полуавтомата позволяет выполнять различные типы швов:

- точечный;

- сплошной внахлест;

- сплошной прерывистый внахлест;

- сплошной прерывистый встык.

При точечном способе сварки деталей автомобиля полуавтоматом соединение происходит путем наложения не сплошного шва, а отдельно стоящих через определенные промежутки точек. Интервал между ними зависит от протяженности соединения. Он может находиться в диапазоне от нескольких миллиметров до нескольких сантиметров.

Заваривать швы полуавтоматом можно при различном положении деталей, а, следовательно, и шва. Наиболее удобной является сварка сверху в горизонтальном положении. В этом положении также можно применять и сварку внизу. Для того, чтобы выполнять вертикальный шов, свариваемые детали должны располагаться в вертикальной плоскости. При этом необходимо предусмотреть возможность стекания раскаленного металла вниз по линии шва.

Перед началом сварки необходимо провести подготовительные операции по очистке поверхностей и настройке полуавтомата. Для сваривания тонких поверхностей следует установить «1», «макс», а плавность регулировки на «7». Для толстых листов больше подойдет установка соответственно «2», «макс», «8».

Если при сварке полуавтоматом образовались прожоги, то это означает, что был выбран слишком большой ток. На поверхности может образоваться капелька застывшего металла, образовавшаяся из раскаленной проволоки. Ее после окончания работы необходимо убрать.

Если по время работы проволочку слишком сильно прижимать к поверхности, то будет возможна поломка подающего механизма. Если проволока будет скользить по поверхности, это наоборот, означает, что прижимное усилие недостаточно.

Для сварки кузова самым подходящим будет углекислотный полуавтомат. Его применение обеспечит надежную сварку деталей толщиной до шести миллиметров. Сваривать он может, как черные, так и цветные металлы.

Такой полуавтомат требует применения углекислого газа в баллоне. Также необходим редуктор для снижения давления. Для сваривания цветных металлов целесообразно применить аргоновую сварку. Наличие легко воспламеняющегося газа потребует осуществления дополнительных мер по обеспечению безопасности процесса.

Полуавтоматический сварочный аппарат для сварки автомобиля является гарантией получения красивого качественного шва, поэтому его целесообразно использовать, если предстоит сварка на дорогом автомобиле.

Электроды для сварки

Если к эстетической стороне сварного шва не предъявляется особых требований или он будет находиться в незаметном месте, то сварка авто электродами будет целесообразна. Для того, чтобы создать прочное соединение, необходимо правильно осуществить выбор электродов. Это в основном зависит от материала автомобиля.

Можно ли варить авто электродами? Если для сварки используется обычная ручная дуговая сварка или инвертор, то применение электродов становится необходимостью.

Электроды для сварки автомобильного железа находятся в продаже в широком ассортименте. При сварке в домашних условиях можно порекомендовать электроды АНО. Они хорошо сочетаются с любым типом инверторов, обеспечивают быстрый розжиг дуги, с ними удобно работать во всех положениях.

Для бытовой сварки также неплохо подойдут электроды типа МР-3. Они универсальны и просты в использовании.

Высокое качества шва даст применение электродов марки УОНИ. Однако для работы с ними желательно иметь опыт, как варить электродами машину. Однако это является оправданным, поскольку шов, сваренный с помощью этих электродов, будет отличаться повышенной вязкостью к ударным нагрузкам, что для автомобиля является крайне важным.

Для ремонта автомобиля не рекомендуется приобретать электроды типа ОЗЧ, поскольку их основное назначение — сварка чугуна.

Выбор электродов также зависит от типа свариваемого материала. Например, для нержавейки подойдут электроды марки НЖ-13.

При приобретении электродов необходимо обращать внимание на их маркировку. Она укажет на то, в каком положении может производиться сварка с их использованием

Например, могут быть исключены вертикальное или потолочное положения.

Сварка автомобиля электродами не требует освоения особых навыков и не вызывает трудностей при наличии предыдущего опыта. Дуговой сваркой происходит скрепление металлических деталей, имеющих толщину 0,2-4 миллиметра. К ним относятся части кузова автомобиля.

Для того, чтобы получить качественный результат после дуговой сварки необходимо, чтобы дуга горела непрерывно. Если выбрать электроды диаметром 4-5 миллиметров, то дуга будет гаснуть. Это объясняется тем, что тонкие поверхности сваривают током небольшой величины — 10-75 Ампер.

Для тонких металлов, из которых состоят детали кузова автомобиля, следует использовать электроды небольшого диаметра — 0,5-3 миллиметра в зависимости от толщины детали. При сварке тонкими электродами лучше использовать два способа — встык и внахлест. При сваривании тонких металлов отпадает необходимость скоса кромок.

Если применяются электроды с основной обмазкой, то обязательным является использование постоянного тока. Для других видов покрытия подойдет, как постоянный, так и переменный ток.

Для исключения прожогов электрод во время сварочного процесса необходимо держать под углом 45 градусов. Двигаться лучше углом вперед. Расстояние от поверхности не должно быть слишком большим. Необходимым является правильное хранение электродов. Это гарантирует сохранение его основных свойств, длительность срока деятельности, получение качественного шва.

Если электроды все же отсырели, то исправить ситуацию поможет их просушка, которое удобно делать в предназначенной для этого электрической сушильной печке.

После прохождения обработки в этом оборудовании электроды вновь приобретут свои эксплуатационные характеристики. Такую печь также можно использовать в качестве пенала для хранения.

Для домашнего использования следует приобретать не стационарную печь, а переносную, или иначе мобильную. Они обладают удобной ручкой для переноса. Удобным является наличие выдвижных полок, на которые укладываются электроды. Печь имеет регулировку температуры.

Вместимость камеры печи имеет ограничение, на что надо обращать внимание при закупке электродов впрок. Переносная печь может обладать функцией только сушки, но не прокаливания

Для каждого вида электродов следует выставлять свой режим — время и температуру.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

-

далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

-

теперь к баллону с углекислым газом подключается редуктор так, как показано на фото;

-

бобина со сварочной проволокой закрепляется в аппарате, после чего конец проволоки заводится в подающий механизм;

-

сопло на горелке откручивается пассатижами, проволока продевается в отверстие, после чего сопло прикручивается обратно;

- после заряжания аппарата проволокой с помощью переключателей на передней панели аппарата выставляется полярность тока сварки: плюс должен быть на электрододержателе, а минус на горелке (это так называемая прямая полярность, которую ставят при работе с медной проволокой. Если же сварка производится обычной проволокой без медного покрытия, то полярность необходимо поменять);

-

теперь аппарат подключается к сети. Горелка с электрододержателем подносится к ранее подготовленному свариваемому участку. После нажатия кнопки на электрододержателе раскалённая проволока начинает выдвигаться из сопла, одновременно открывается подача углекислого газа;

-

если сварной шов будет длинным, то сварка производится в несколько приёмов. Вначале привариваемый участок «прихватывается» в нескольких точках. Затем делается 2–3 коротких шва по линии соединения. Они должны отстоять друг от друга на 7–10 см. Этим швам необходимо дать остыть в течение 5 минут;

-

и только после этого оставшиеся участки соединяются окончательно.

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома

А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой

Главная →

Обслуживание и Ремонт → Кузовные работы →

Возможные дефекты

При сварке тонкостенных изделий возможно возникновение следующих дефектов:

- Прожоги. Этот дефект появляется именно потому, что детали имеют малую толщину. Избежать поможет грамотный выбор силы тока и оптимальная скорость.

- Деформация деталей. Нагретая поверхность может начать растягиваться, изменяя свою форму. Чтобы этого избежать, можно попробовать чередовать на всей длине шва свариваемые участки, чтобы дать время им охладиться.

- Непровар. Этот дефект сделает изделие негерметичным. Автомобиль станет уязвим для плохой погоды с осадками. Следует не выбирать слишком большую скорость, правильно настраивать инвертор, следить за соответствием электродов типу основного материала.

- Наплывы. Сила тока не должна быть слишком большой. Возможно применение специальных подложек.

Для сварки тонкостенных конструкций необходима сушка и предварительное прокаливание электродов.

Принципы сварки инвертором

Инвертор – сварочный аппарат с высокой частотой преобразования тока (30–40 кГц вместо обычных сетевых 50 Гц). Это компактный, но мощный агрегат малых размеров и небольшого веса, работа с которым имеет ряд преимуществ:

- легкий вес аппарата облегчает работу с ним;

- сварка инвертором происходит быстро, металл нагревается до высокой температуры мгновенно;

- сварочный ток остается стабильным при перепадах напряжения, не создает излишних нагрузок для сети;

- устройство экономично – потребляет на 15–20 % меньше электроэнергии по сравнению с другими агрегатами;

- разбрызгивание расплавленного металла не интенсивное;

- основы сварки инвертором несложны, освоить процесс может каждый автолюбитель.

Научиться работать с инвертором не сложно, потренируйтесь на каких – нибудь железных обрезках

Научиться работать с инвертором не сложно, потренируйтесь на каких – нибудь железных обрезках

Недостатки прибора в том, что он недешев, и толщина соединяемых листов металла небольшая – до 3 мм. Профессионалы позиционируют устройство как лучший аппарат для сварки в бытовых условиях, но мастера предупреждают о его частых поломках.

Чтобы научиться правильно варить инвертором, потребуется розетка с напряжением в сети 220 В, металлическая заготовка, электроды, сам инвертор и неделя времени для освоения навыка. Диаметр электродов, достаточный для применения в бытовых условиях, составляет 2–5 мм, причем марка и диаметр электрода влияет на получение прочного сварного шва. Перед началом работы в инверторе выставляют силу тока – она зависит от толщины детали и электрода. Значение силы тока определяют по таблице, которую производители для облегчения задачи помещают на корпусе устройства.

Для работы со сварочным аппаратом обязательно применяются средства защиты – маска, перчатки, огнезащитный комбинезон.

Инверторная сварка своими руками облегчается встроенными в электронику инвертора высокотехнологичными функциями:

Hot start (в переводе «горячий старт») – моментальный поджиг дуги, он вызывают трудности у начинающего сварщика.

Ark force («сила дуги») увеличивает ток и препятствует залипанию электродов, которое возникает, если приближать электрод к свариваемой детали слишком быстро.

Anti-sticking («против прилипания»). Если электрод прилип, то функция отключает ток, перегрев аппарата предотвращается.

Сварочный процесс начинается с поджига дуги, затем электрод подносят к свариваемой детали и удерживают под углом на расстоянии, равном нескольким миллиметрам. Следующий шаг – заливают края соединяемых деталей расплавленным металлом. После остывания сварочного шва окалину отбивают молотком или убирают щеткой с металлическими зубьями. Начинающим мастерам лучше поучиться варить инвертором на пробной заготовке.

Для получения прочного сварного шва важно учитывать полярность при сварке инвертором. При сварке возникает положительный и отрицательный заряд, электроды также обладают полюсами

При прямой полярности (минусом электрода к дуге) зона расплавления узкая и глубокая, при обратной (плюсом электрода к дуге) – широкая и мелкая. Обратная полярность при сварке инвертором используется для исправления дефектов на участке небольшой толщины, где есть опасность прожечь металл, и для сварки нержавейки инвертором – в силу химических особенностей сплава она сложнее поддается обработке.

Технология сварки

Так как кузовной металл является очень тонким (от 0,8 до 1 мм), то выполнять сварочные работы следует с особой тщательностью. Для этого необходимо соблюдать следующие технологические правила:

- использование электродов допускается толщиной не более 2 мм;

- в зависимости от толщины металла допускается выбор сварочного тока только в отношении свариваемых внахлест деталей. Если сварка идет встык, то для того, чтобы избежать горения металла, силу сварочного тока следует уменьшить (подбор осуществляется на аналогичном по типу металле путем коррекции силы тока в зависимости от получаемого результата);

- если речь идет о сварке тонкого металла с использованием длинных электродов, желательно помогать второй рукой, фиксируя электрод для установления дуги (однако, касаться до электрода можно только в специальных защитных сварочных перчатках – крагах);

- сварочный шов может осуществляться точечно (точечная сварка), а может непрерывным методом. Однако в каждом конкретном случае следует следить за движениями электрода с целью исключения горения металла;

- если необходимо закрепить новую деталь, то сначала ее нужно приложить к старому металлу, закрепить, чтобы избежать скольжения, а затем выполнить сварку двумя этапами: на первом этапе делаются «прихватки» – сварочный шов в данном случае не превышает по длине 2 см, а расстояние между швами не может быть более 6 см; следующим этапом становится наложение сплошного шва с целью завершения скрепления двух деталей.

При выполнении сварочных работ необходимо защищать глаза с помощью маски с затемненным стеклом (степень затемнения стекла зависит от того, какой вид сварки используется), руки должны быть закрыты перчатками (крагами), задерживающими попадание на кожу капелек раскаленного металла.

Одежда сварщика не может быть синтетической, так как потребуется избежать риска ее возгорания.