Как устроены и работают барабанные тормоза

Содержание:

- Плюсы и минусы дисковых тормозов в сравнении с барабанными

- Строение тарелок

- Барабанные тормоза

- ВАЗ-2110

- Плюсы и минусы барабанных тормозов

- Инструменты для проведения работ

- Строение дисковых тормозов

- Как происходит торможение?

- Преимущества и особенности

- Принцип действия барабанных и дисковых тормозов

- Порядок действий при замене тормозных дисков на Ладе Калине

- Что такое тормозной барабан | Hondavodam.ru

- Как работают тормозные механизмы

- Устройство и принцип работы дисковых тормозов

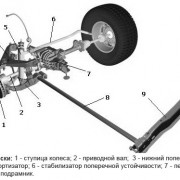

- Барабанный тормозной механизм заднего колеса

- Типы, конструкция и особенности тормозных барабанов

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Перед сравнением следует узнать конструкцию барабанных тормозов. Устройство механизма несложное. В отличие от дискового, на ступицу колеса устанавливают неподвижную часть устройства – барабан. Внутри него размещены две полукруглые колодки с накладками из фрикционного материала и тормозной цилиндр.

Поршни цилиндра воздействуют на колодки, раздвигают их и прижимают к стенкам барабана, который замедляет ход колес. Растормаживание происходит за счет работы возвратных пружин.

Конструкция барабанного тормоза достаточно проста, но дисковой тормоз в сравнении с ним обладает рядом преимуществ:

- Легкость и компактность. Барабанные тормоза обладают большими габаритами и весом.

- Выдерживают более высокие нагрузки, связанные с перегревом, не теряют своих качеств. Отвод тепла организован лучше.

- Простота диагностики неполадок, обслуживания и ремонта.

- Повышенная износостойкость. В барабанных тормозах наблюдается нестабильность коэффициента трения и неравномерность износа колодок.

Присутствуют и существенные недостатки:

- Защита от грязи хуже. Поскольку барабанные тормоза расположены внутри закрытого барабана, а дисковой имеет непосредственное соприкосновение с окружающей средой, то последний подвержен воздействию влаги и грязи в большей степени.

- Колодки имеют меньший ресурс работы. Конструктивно колодки барабанного тормоза больше, а значит и больше рабочая площадь детали.

- Колодки дискового механизма подвержены коррозии.

- Сложное устройство стояночного тормоза. Особенностью барабанных тормозов и главной причиной их применения является простота конструкции стояночных механизмов. Поэтому в настоящее время на многие легковые авто устанавливают дисковые тормоз на переднюю колесную пару, барабанные – на заднюю.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

Площадь охвата – это размер поверхностного соприкосновения двух колодок с диском.

Чем показатель выше, тем надежнее тормозная система.

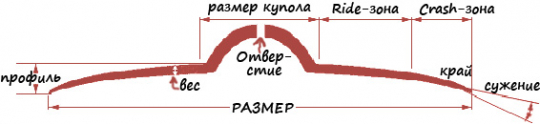

Строение тарелок

Понимание строения поможет Вам правильно выбрать тарелки для Вашей установки.

В строении обычной тарелки выделяют: купол (или цоколь, или колокол, bell) и тело (bow, «уклон»). В самой середине купола обычно располагается отверстие, необходимое для крепления тарелки. Тело тарелки условно делят на зону «crash» (ближе к краю) и зону «ride» (ближе к куполу) – в соответствии с тем, как обычно играют на этих типах тарелок.

Всего три поверхности для удара барабанщика, от которых зависит звучание тарелки:

- при игре в купол звук получается практически колокольный.

- в ride-зоне звук тарелки как бы раскрывается не сразу, поэтому здесь звук будет более четкий.

- при игре в crash-зоне тарелка сразу демонстрирует свой полный звук, так что четкость снижается за счет увеличения мощи звучания.

Два основных и самых очевидных параметра, влияющих на звучание тарелки, — это, конечно же, размер и её вес (толщина).

Размер тарелки – это ее диаметр, обычно обозначаемый в дюймах. Большие тарелки, как правило, дают более громкий звук, длинный сустейн (звук дольше «затухает») и меньшую атаку, по сравнению с маленькими тарелками. Значение также имеет размер купола: тарелки с более крупными, более профилированными куполами производят больше обертонов (звонче) и громче.

Вес (толщина) сильно влияет на громкость звука, четкость/артикуляцию, общее звучание и мощь тарелки. Более тонкие тарелки имеют быструю атаку (поскольку тонкий металл начинает колебаться быстрее) и звучат более сочно. Тонкие crash’и дают взрывной и сочный звук, а вот тонкие ride’ы дают больше тона и скорее «заводятся», не давая особой четкости. Вообще тонкие тарелки лучше звучат на малой или средней громкости. Тяжелые тарелки имеют более широкий и громкий звук; тяжелые crash’и дают бóльшую атаку и лучше прорезают, а тяжелые hat’ы и ride’ы дают четкую и ясную артикуляцию, так что слышно каждый удар. Средние тарелки являются компромиссным решением «на все случаи жизни», но, возможно, лучше иметь как тонкие, так и тяжелые тарелки, чтобы получить максимум разнообразия. Вывод: тяжелые тарелки дают бóльшую громкость, сустейн и высоту звучания.

Профиль тарелки (profile) – другой важный параметр (см. рисунок выше). Чем больше значение профиля, тем выше звучание. Низкие звуки хорошо сливаются с музыкой. Высокие звуки — более резкие и лучше подходят при громкой игре. Вывод: чем выше профиль, тем выше звучание, яркий и прорезывающий звук.

Сужение (taper) – степень уменьшения толщины металла от центра к краю тарелки, от которого зависит более «crash’евый» или более «ride’овый» звук. Толщина металла crash’ей плавно уменьшается сразу от центра к краю тарелки, а толщина металла ride’ов почти одинакова и сходит на нет только у самого края тарелки.

По форме тарелки могут быть самые разные. Купол обычно бывает в форме чаши или соска, но его размеры могут колебаться от практически незаметных до порядка половины радиуса тарелки. Тем не менее, у распространенных видов тарелок купол чаще всего имеет форму чаши и диаметр порядка 1/5 диаметра тарелки. Тело тарелки может иметь различную форму, обычно зависящую от вида тарелки. По оси отверстия в куполе тарелки чаще всего бывают круглые, однако встречаются овальные, восьмиугольные и прочие формы. Профиль тарелки может быть абсолютно плоским, искривленным, иметь форму конуса, но чаще всего это эллипсоид (чашеобразная форма), как и форма купола, только с гораздо большим радиусом кривизны. Край тарелки может быть также изогнут вверх (у тарелок типа china) и вниз. Кроме того, иногда над тарелками производят дополнительные действия, чтобы тем или иным способом повлиять на тембр звучания, например, проделывают отверстия, вставляют заклепки или прикрепляют металлические части другой формы и т. п. Изготавливают тарелки с применением литья, точения, ковки, прессования, после чего их иногда чеканят с помощью машин иливручную. Малейшие отклонения в кривизне металла создают в нем механические напряжения, могущие серьезно повлиять на звук. Размер и расположение ударов ковки достаточно важны: чем более разнообразные искривления металла от ковки, тем более сочный звук. Поэтому больше ценятся тарелки ручной ковки: у них расположение и сила ударов ковки более разнообразна и непредсказуема.

Сплавы для тарелок бывают самые различные. Выделяют 4 основных сплава, в основе каждого из них лежит медь: колокольная бронза (bell bronze), ковкая бронза (malleable bronze), латунь (brass) и нейзильбер (nickel silver, сплав меди, цинка и никеля).

Барабанные тормоза

Тормозной механизм барабанного типа функционально предназначен для изменения скоростного режима транспортного средства.

Барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Основным конструктивным элементом тормозного механизма данного типа, собственно и давшее ему такое название, является барабан, или металлическая чаша, закрепленная на колесной ступице.

Принцип действия барабанного тормозного механизма заключается в следующем:

-

После нажатия водителем тормозной педали в контуре тормозной системы возникает давление.

-

Под воздействием давления тормозной жидкости поршни тормозных цилиндров, преодолевая сопротивление стяжных пружин, инициируют расхождение тормозных колодок.

-

Тормозные колодки, расходясь и плотно прилегая фрикционными накладками к рабочим поверхностям тормозных барабанов, снижают скорость их вращения, замедляя тем самым вращение колес транспортного средства.

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают.

ВАЗ-2110

Задний тормозной барабан ВАЗ-2110 может доставить владельцу проблемы в процессе замены или снятия. Деталь демонтируется достаточно просто при условии, что автомобиль новый. На старых авто процесс снятия влечет за собой проблемы. Для работы понадобится мощный молоток, глубокая головка на 7 мм, а также трещотка. Первым делом срываются болты, удерживающие заднее колесо. После того, как автомобиль будет поднят домкратом, их окончательно отворачивают и полностью снимают колесо.

Таким же образом снимается на корейских автомобилях барабан тормозной задний («Нексия» не исключение). В некоторых случаях необходимо применить силу, но чаще всего после обработки WD-40 место контакта барабан отлично снимается.

Плюсы и минусы барабанных тормозов

Данный вид тормозной системы обладает множеством преимуществ. Ей присущи:

- защищённость от загрязнения и попадания влаги (устройство конструкции таково, что грязь, пыль и вода не могут просочиться внутрь, поэтому на автомобиле можно передвигаться даже по заболоченной местности, не опасаясь за его техническое состояние);

- высокая прочность, поэтому вероятность физического повреждения механизма в процессе эксплуатации минимальная;

- большая площадь соприкосновения барабана и колодки, благодаря чему обеспечивается большее тормозное усилие (именно по этой причине на автобусы и грузовые транспортные средства устанавливаются барабанные тормоза);

- менее трудоёмкое и финансово затратное производство по сравнению с изготовлением дисковых тормозов.

Понимая, как работают барабанные тормоза, несложно сделать выводы и об их недостатках:

- менее эффективное охлаждение;

- существенная масса изделия, что влечет за собой увеличение веса всего автомобиля;

- при деформации барабана ощущается вибрация в процессе торможения;

- возможный скрежет при нажатии на педаль тормоза, что свидетельствует о расслоении накладок, что, в свою очередь, приводит к перекосу колодок.

Инструменты для проведения работ

Чтобы самостоятельно выполнить работы по замене тормозных дисков «Лады Калины», вам необходимо обзавестись такими инструментами:

- Набором ключей. Вам нужны будут в процессе работы накидные, рожковые и торцовые на «7», «13», «17».

- Плоскими отвертками. Желательно несколько штук, чтобы в процессе работы подбирать наиболее удобную.

- Молоток и деревянный брусок.

- Домкрат гидравлического или пневматического типа.

- Ключ баллонный на «19» (или «17», зависит от того, какие болты установлены на колесах).

Обязательно нужно зафиксировать автомобиль на ровной площадке и под задними колесами расположить упоры.

Строение дисковых тормозов

Это совершенно новый виток в эволюции тормозной системы. Как я уже упомянул, их устанавливали на самолеты и тяжелые грузовики (автопоезда). Где есть большие веса и большие скорости.

Строение таково (поясню просто, без углубления):

Специальный тонкий диск, крепится на ось автомобиля, это могут быть как передние колеса, так и задние. Обычно сверху или сбоку на него крепится специальный узел – тормозной суппорт. У него есть также поршень и две колодки. Когда вы нажимаете на педаль тормоза, то поршень выдвигается сжимая колодки. Как вы, наверное, уже догадались, между колодками находится тормозной диск.

Эта система более производительная – все потому что, пятно контакта параллельное, а не как у барабанных тормозов полукруглое. Благодаря такому строению, прижатие колодок к диску очень плотное – что позволяет тормозить намного эффективнее на больших скоростях.

Конечно, обычные дисковые тормоза также греются (но уже при больших скоростях), но сейчас на рынок вышли вентилируемые и перфорированные варианты, у них тормозной путь еще больше сократился.

Отрицательные моменты этого варианта – все просто, пятно контакта лучше, колодки сами меньше – стираются на много быстрее. Да и сам тормозной диск быстрее выходит из строя, его стачивают колодки. То есть ресурс у них как минимум в три раза меньше чем у барабанной конструкции.

Так что сейчас безопаснее, надежнее, выгоднее и что немаловажно эстетичнее? Разберем все плюсы и минусы

Как происходит торможение?

В момент нажатия на педаль тормоза, в системе создается давление рабочей жидкости, которая «давит» на поршни, тем самым приводя в рабочее состояние тормозные колодки. После этого колодки расходятся в стороны, прижимаясь (плотно) к рабочей поверхности барабана. Колесо замедляет свой ход и автомобиль останавливается. Когда цилиндрик один, как в нашем случае, то на верхние концы колодок «давит» именно он, а нижние края просто попадают в упор, которые есть на заднем диске.

Если система оснащена двумя цилиндриками то такой тормозной механизм считается, более эффективной. В данном случае вместо упора установлен второй цилиндрик, тем самым увеличивается площадь соприкосновения тормозной колодки с рабочей поверхностью барабана.

Надо отметить, что если барабанный тормоз установлен на задних колесах автомобиля, то он еще и реализовывает функцию стояночного тормоза.

Видео о том, как работает тормозной барабан на автомобиле:

Преимущества и особенности

Сколько бы часто ни затрагивалась тема сравнения барабанных тормозов с дисковыми, дискуссия всегда остается открытой. Пожалуй, это связано со следующим: сколько недостатков имеет подобная тормозная система, ровно столько же преимуществ она предоставляет автомобилисту.

Начнем с плюсов. Тормозные барабаны изготавливаются из довольно качественного железа, а размер стенок всегда остается достаточно ощутимым. Это позволяет добиться достаточно высокого ресурса всей системы и длительного срока ее службы. Действительно, если сравнивать сроки службы барабанной и дисковой тормозных систем, выходит, что барабан ходит значительно дольше. Сколько составляет средняя разница в их ресурсах? Если верить опыту самих автомобилистов, то она составляет порядка десяти-пятнадцати тысяч километров пробега.

Второй плюс — это дешевизна запасных частей и составляющих. Действительно, любой из функциональных элементов здесь стоит на порядок дешевле, да и ассортимент самих комплектующих всегда остается широким. Говоря о стоимости запасных частей, нельзя не упомянуть тот факт, что и обслуживать барабанные тормоза проще и более сподручно неопытному мастеру.

Перейдем к минусам. Главным недостатком барабанной тормозной системы является низкая эффективность самого торможения. Действительно, такой минус очень серьезно ощущается при торможении с больших скоростей, особенно тогда, когда на передней оси установлена дисковая система.

Разница в эффективности торможения выражается в том, что передняя ось останавливается быстрее задней. В этой связи заднюю часть авто, на которой установлен барабанный тормоз, начинает мотать из стороны в сторону, и в эти моменты риск возникновения заноса особенно высок. Если размеры машины значительны, эффект усугубляется. Авто с компактными размерами это, правда, касается меньше.

Принцип действия барабанных и дисковых тормозов

Чтобы разобраться во всех этих вопросах, требуется изучить особенность работы обоих типов тормозов. Когда вы считаете, что эти устройства работают приблизительно одинаково, то вы глубоко заблуждаетесь, потому что ни одного похожего узла у барабанных и дисковых тормозов попросту нет.

Дисковые тормоза являются открытой системой торможения, у которой вращение диска уменьшается посредством зажимания тормозными колодками, а основным элементом дискового тормоза считается пара колодки-диск.

Схема подготовлена по материалам lada-10.ru

Преимущество данной системы заключается в том, что открытая система проще очищается от загрязнений, быстрее охлаждается, а ее минус – это относительно быстрая выработка колодок.

Колодки вырабатываются быстрее из-за того, что прижимное усилие колодок к диску в несколько раз выше, нежели чем в барабанной системе, да плюс посторонние частички песка, пыли, летящие с дороги.

Отличие барабанных тормозов заключается в том, что их механизм скрыт внутри барабана, а торможение производится посредством соприкосновения колодок с внутренней поверхностью барабана.

Схема подготовлена по материалам lada-10.ru

Когда в дисковых тормозах тормозные колодки прижимают диск, то в барабанных вариантах они немного расширяются, чтобы притормозить барабан и, соответственно, колесо.

Преимуществом барабанной тормозной системы считается простота конструкции, а минусом является отсутствие вентиляции. Поэтому барабанные тормоза намного больше подвержены перегреву, чем дисковые аналоги, что заметно снижает их эффективность.

Порядок действий при замене тормозных дисков на Ладе Калине

Затем отгибаем металлические пластины, которые фиксируют (стопорят) болты суппорта сверху и снизу:

После чего откручиваем эти два болта, ключом на 17 придерживая внутреннюю гайку:

После чего поднимаем и отводим суппорт в сборе с тормозным цилиндром в сторону, предварительно вынув из посадочного места резиновое кольцо фиксации шланга :

И чтобы он не мешался при дальнейшей работе, можно его отодвинуть в сторону, желательно подальше. Лучше всего положите его на защиту двигателя, только аккуратно, чтобы не перегибать тормозной шланг и не натягивать его:

Теперь можно приступать к снятию направляющей скобы колодок, которая крепится с помощью двух болтов профиля TORX E12:

И снять скобу, просто вынув ее в сторону переднего бампера:

Осталось совсем малая часть ремонта. Необходимо выкрутить направляющие шпильки тормозного диска:

После этого, нам понадобится специальный съемник для замены тормозных дисков, которого пока у меня к сожалению нет, но на фото ниже привел пример, как он приблизительно выглядит. Здесь показан механизм не Лады Калины, но думаю, что смысл его работы понятен:

Если данного приспособления в наличии нет, то можно воспользоваться старым проверенным способом, взять молоток и деревянный брусок и постучать через него с обратной стороны по диску, предварительно побрызгать в месте соединения со ступицей специальной смазкой WD-40. Подождать несколько минут, пока все откиснет и со средним усилием постукивать с обратной стороны, пока тормозной диск не собьется со ступицы.

После проделанной работы по снятию, установку производим в обратной последовательности

Обратите внимание, что замену стоит производить парой: левого и правого колеса, после чего сразу же поставить новые колодки

Источник ladakalinablog.ru

Что такое тормозной барабан | Hondavodam.ru

Тормозной барабан, — ключевой элемент барабанной тормозной системы, на который оказывают воздействие тормозные колодки барабанного типа в процессе торможения. Трение тормозных колодок о тормозной барабан вызывает остановку автомобиля.

Как правило, тормозные барабаны изготавливаются из специальных сортов чугуна. Принцип действия барабанной системы тормозов отличается от дискового типа, — если в дисковом узле колодки сжимают диск, для остановки автомобиля, то в барабанном, колодки, напротив, разжимаются, надавливая на внутренние стенки барабана. Узел тормозного барабана, — несколько архаичная и сложная конструкция, по сравнению с тормозной системой дискового типа.

Эффективность барабанных тормозов намного ниже дисковых, в то же время, тормозные системы барабанного типа используются по настоящее время на задних осях автомобилей. Причиной тому может являться большая надежность узла, нежели аналогичный узел дискового типа, поскольку колодки защищены от внешней среды, например воды или грязи. Так, в результате попадания воды на дисковую тормозную систему, при недостаточном опыте вождения, возможна потеря управляемости, по причине кратковременной неэффективности дисковых тормозов без дополнительной «просушки» (коротким подтормаживанием) перед основным торможением. Барабанная тормозная система не требует подобного обращения, и при меньшей эффективности оставляет больше шансов на торможение при отсутствии дополнительных навыков.

|

|

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как работают тормозные механизмы

Прежде чем изучить плюсы и минусы, которыми характеризуются дисковые и барабанные автомобильные тормоза, нужно понять общий принцип их работы.

Необходимость в использовании тормозных систем появилась практически одновременно с появлением наземных транспортных средств. Причём это касается не только машины, но и более ранних велосипедов или даже повозок.

Чтобы решить поставленную задачу, было принято решение использовать пару трения. В ней одной частью выступает колесо, а второй специальная накладка. Чаще всего её называли колодкой, но также применялись термины типа башмак или планка. Он названия суть не менялась. Подобные механизмы назывались колодочными тормозами. А когда второй частью пары трения оказывалась гибкая замкнутая лента, речь шла уже о ленточных тормозах.

С течением времени менялась конструкция механизмов и материалы, которые в них использовались. Причём среди тех разработок были крайне удачные и эффективные решения.

Если говорить о ленточных узлах, то они появились только в начале 20 века, но не стали чем-то популярным и распространённым. Хотя в своё время их характеристики превосходили колодочные аналоги.

Перспективы колодочных тормозных систем были куда лучше и светлее. В итоге появилось две ключевые разновидности колодочных узлов. Разница заключалась в том, какой именно элемент применялся для прикладывания тормозного усилия. Сейчас все их прекрасно знают как дисковые и барабанные тормоза. Они имели свои плюсы и минусы. В барабанных использовались барабаны, а в дисковых — диски.

Дисковые узлы были созданы в 1902 году. Но на то время инженеры использовали только пару трения из металлических изделий. Тогда попросту ещё не существовало более подходящих материалов. Как результат, при соприкосновении двух металлических поверхностей тормозной эффект возникал, но параллельно появлялся сильнейший скрип. А когда между металлами оказывалась влага, эффективность работы дисковых систем заметно падала.

Из-за этого на практике более эффективными оказались барабанные изделия. Только спустя несколько десятилетий, когда автомобильным инженерам удалось найти более подходящую пару трения, качество дисковых систем вышло на совершенно новый уровень, вытеснив барабанные аналоги. Хоть и не полностью.

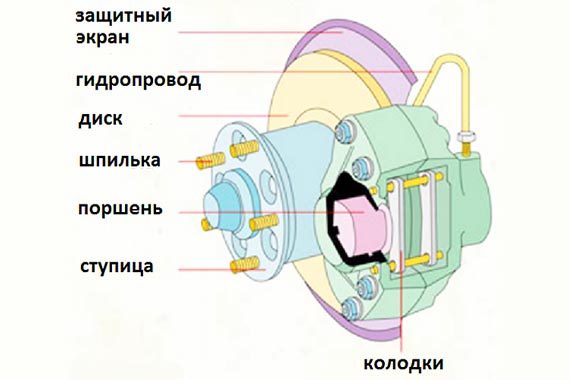

Устройство и принцип работы дисковых тормозов

Конструкция дисковых тормозов хорошо показана на рисунке выше. Так же, как и в барабанном тормозе, элемент к которому прикладывается тормозное усилие – диск, жёстко закреплён на ступице колеса и имеет с ним общую ось вращения. Но, в отличие от барабанного, в дисковом тормозе усилие прикладывается не к торцевой, а к боковым поверхностям тормозного диска.

На неподвижной относительно вращающегося колеса части закреплён суппорт – устройство для размещения рабочего гидроцилиндра и тормозных накладок, и перемещения последних по направляющим в заданном диапазоне.

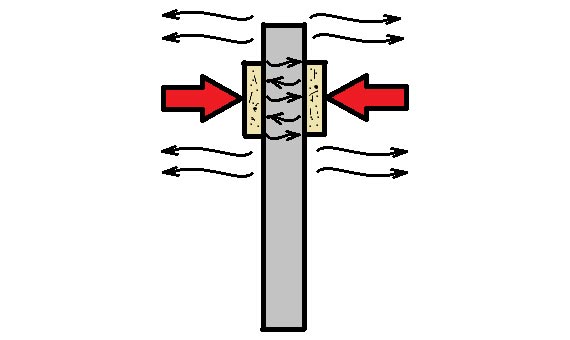

Накладки расположены с двух сторон относительно плоскости вращения диска и как бы клещами зажимают его при торможении. На следующем рисунке представлена упрощённая схема выделения и рассеивания тепла в дисковых тормозах.

В отличие от барабанных тормозов тепловые потоки здесь направлены встречно, а отвод тепла происходит сразу в окружающую среду. Для более эффективного отвода тепла на поверхности тормозных дисков создают рисунок из канавок и сквозные отверстия.

Материалы, из которых изготавливают рабочие поверхности дисковых тормозов, аналогичны материалам для тормозов барабанных. Но, в связи с большей нагруженностью, они должны отвечать более жестким требованиям по физико-механическим характеристикам.

Наглядно работа дисковых тормозов показана на видео в конце статьи. Также авторы видеоматериала с помощью профессиональных технических средств сравнили эффективность барабанных и дисковых тормозных механизмов.

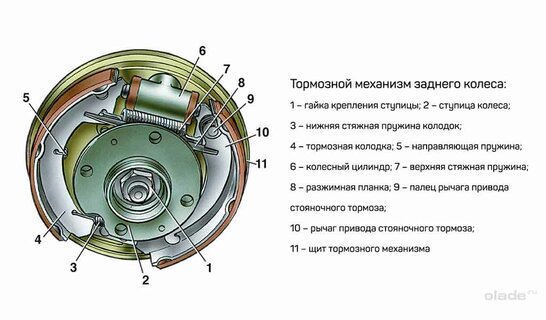

Барабанный тормозной механизм заднего колеса

Снятие и установка тормозных барабанов

Примечание. Тормозные барабаны заменять одновременно с обеих сторон автомобиля.

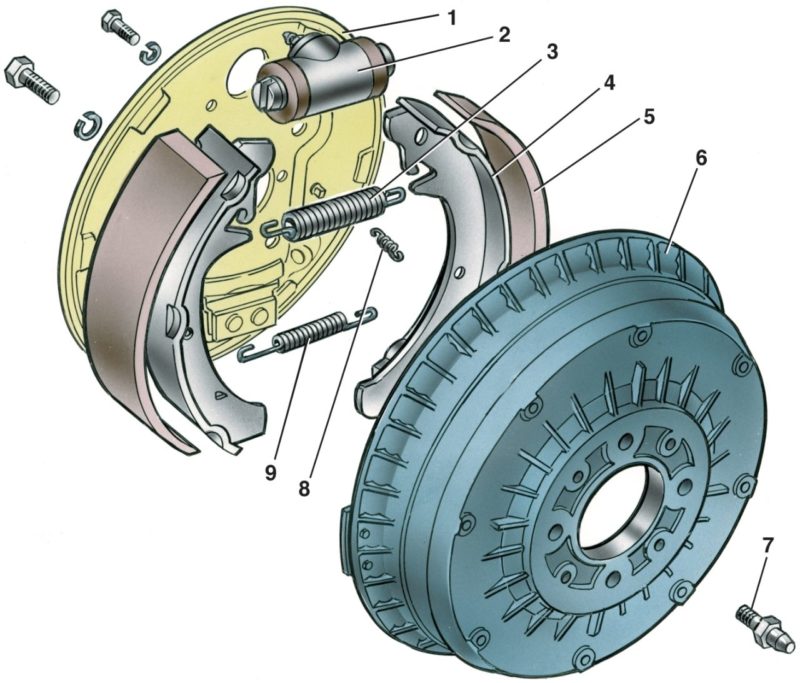

| Барабанный тормозной механизм заднего колеса:

1 — -верхняя стяжная пружина колодок; 2 — отжимная колодка 3 — прижимная колодка; 4 — направляющая пружина, 5 — устройство автоматической регулировки зазора между колодками и барабаном |

| Детали барабанного тормозного механизма заднего колеса

1 — тормозные колодки; 2 — тормозной барабан; 3 — устройство автоматической регулировки зазора между тормозными колодками и барабаном; 4 — защитный колпачок; 5 — пружина; 6 — колесный цилиндр; 7 — штуцер для прокачки привода тормоза системы; 8 — щит тормозного механизма; 9 — ось направляющей пружины колодок |

| Отсоединение верхней стяжной пружины | Снятие направляющей пружины тормозных колодок |

Снятие

- Поднимите заднюю часть автомобиля, установите на подставки и снимите колеса.

- Отпустите рычаг стояночного тормоза и максимально ослабьте натяжение тросов привода стояночного тормоза.

- Снимите тормозной барабан, отвернув болты крепления.

Установка

- Очистите от пыли тормозной барабан и тормозные колодки.

- Установите на место тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном.

- Отрегулируйте стояночную тормозную систему

- Установите колеса и опустите автомобиль.

Замена тормозных колодок

Примечание. Тормозные колодки заменять одновременно с обеих сторон автомобиля новыми рекомендуемых заводом марки и типа.

Снятие

- Поднимите заднюю часть автомобиля. установите на подставки и снимите колеса.

- Снимите тормозной барабан,

- Отсоедините верхнюю стяжную пружину колодок с помощью универсальных щипцов для установки пружин.

- Снимите направляющие пружины колодок.

- Сдвиньте насколько возможно к оси ступицы зубчатый рычаг.

- Отодвиньте колодки от щита тормоза и установите щипцы на поршни колесного цилиндра.

- Потяните на себя планку устройства автоматической регулировки зазора между колодками и барабаном и выведите ее из передней тормозной колодки

- Отсоедините от разжимного рычага трос привода стояночного тормоза.

- Поверните храповик устройства автоматической регулировки заюра между колодками и барабаном в нерабочее положение.

- Поверните на 90′ переднюю тормозную колодку.

- Выведите тормозные колодки с нижних опорных пальцев и снимите колодки.

- Осмотрите тормозные барабаны проверьте состояние трубок подвода тормозной жидкости и тщательно очистите детали тормозного механизма.

Установка

- Присоедините наконечник троса стояночного тормоза к разжимному рычагу.

- Установите колодки на щите тормоэа. повернув при этом на 90′ переднюю тормозную колодку.

- Сдвиньте насколько возможно к оси. ступицы зубчатый рычаг и соедините планку устройства автоматической регулировки зазора между колодками и барабаном с передней колодкой

- Установите направляющие пружины колодок.

- Присоедините к колодкам верхнюю стяжную пружину

- Снимите щипцы с колесного цилиндра.

- Установите тормозной барабан.

- Нажмите несколько раз на педаль тормоза для приведения в рабочее положение устройства автоматической регулировки зазора между колодками и барабаном

- Отрегулируйте стояночную тормозную систему.

- Установите колеса и опустите автомобиль.

Снятие

- Снимите тормозной барабан.

- Снимите тормозныe колодки.

- Отсоедините от колесного цилиндра трубку подвода тормозной жидкости, приняв меры недопускающие утечку жидкости.

Установка

Установка колесного цилиндра производится в порядке, обратном снятию, с соблюдением моментов затяжки резьбовых соединений. После установки прокачайте систему гидропривода тормозов.

v4x.narod.ru

Типы, конструкция и особенности тормозных барабанов

Конструктивно все тормозные барабаны принципиально одинаковы: это металлический цилиндр с фланцем, внутренняя или наружная (в зависимости от назначения) поверхность которого обработана с высокой степенью чистоты для плотного прилегания тормозных колодок. На наружной поверхности барабана могут быть выполнены ребра жесткости, повышающие надежность всей конструкции.

Фланец барабана может выполняться в виде сплошного кольца, отдельных выступов с отверстиями или диска с центральным отверстием под ступицу колеса. Во фланце предусмотрено несколько отверстий:

- Монтажные — гладкие отверстия большого диаметра, через них пропускаются болты или шпильки, фиксирующие колесо и сам барабан на ступице колеса. Число таких отверстий может быть от 4 до 12 в зависимости от размера барабана, размеров и массы колес;

- Демонтажные — два резьбовых отверстия малого диаметра, в которые вворачиваются болты для съема барабана со ступицы колеса (в случае, если барабан не снимается усилием рук);

- Дополнительные крепежные — два или более гладких раззенкованных отверстия малого диаметра под винты или специальные фиксаторы, удерживающие барабан на ступице колеса.

Однако барабаны могут иметь ряд конструктивных отличий и иметь различное назначение и применимость.

По конструкции и способу изготовления тормозные барабаны можно разделить на две группы:

- Цельнолитые;

- Составные.

Цельнолитые барабаны изготавливаются методом центробежного литья с последующей механической обработкой фланца и поверхности трения с колодками. Обычно такие барабаны изготавливаются из серого чугуна.

Составные тормозные барабаны состоят из двух частей — литого чугунного цилиндра и точеного либо литого стального фланца. Такая конструкция обладает высокой прочностью и позволяет выполнять ремонт барабана по мере его износа или в случае повреждений. Однако составные барабаны более дорогие и сегодня используются значительно реже литых.

При необходимости барабаны всех типов после изготовления подвергаются балансировке с помощью выточки металла или установки специальных грузиков.

Также тормозные барабаны могут иметь различную конструкцию и способ монтажа:

- Барабаны с фланцами;

- Барабаны с интегрированной ступицей.

Барабаны первого типа — это классическая конструкция, такой барабан монтируется на ступицу колеса, которая является самостоятельной деталью. Барабаны второго типа имеют интегрированную ступицу колеса, вся эта конструкция монтируется на ось автомобиля, в нее устанавливается ступичный подшипник и навешивается колесо.

Барабаны со ступицей используются значительно реже обычных барабанов с фланцами, так как они более сложны в производстве и дают меньше возможностей для ремонта. Наиболее часто барабаны со ступицей имеют составную конструкцию.

По назначению тормозные барабаны бывают двух типов:

- Для колесных тормозных механизмов;

- Для стояночной тормозной системы грузовых автомобилей.

Барабаны первого типа монтируются на ступицы колес, они участвуют в работе основной (рабочей) и стояночной тормозных систем. Барабаны второго типа монтируются на карданный вал (со стороны коробки передач), они участвуют в работе стояночной тормозной системы, однако в экстренных ситуациях могут выступать и элементами запасной тормозной системы для совершения экстренной остановки транспортного средства.

По применимости тормозные барабаны бывают трех типов:

- Для тормозных механизмов колес задней оси;

- Для тормозных механизмов колес передней оси;

- Универсальные (могут использоваться на колесах всех осей транспортного средства).

Как правило, передние и задние тормозные барабаны грузовых автомобилей отличаются размерами и массой: на задние колеса устанавливаются более широкие барабаны, на передние — более компактные. На многих двухосных коммерческих грузовиках и легковых автомобилях передние и задние колеса оснащаются одинаковыми тормозными барабанами.

А сегодня легковые переднеприводные автомобили все чаще имеют барабанные тормоза только на задней оси, на передних колесах работают более легкие и эффективные дисковые тормоза.

Барабаны в зависимости от назначения и конструкции могут иметь диаметр от 200 (у легковых авто) до 450 мм и более (у грузовых авто), а массу до 70 кг и более.