Как работает дизельный двигатель

Содержание:

- Виды и устройство топливного насоса Cummins

- Преимущества и недостатки

- Дизельный двигатель с турбонаддувом

- Двигатель под индексом ЗМЗ-40522.10 и его модификации (ЗМЗ-40524.10, ЗМЗ-40525.10)

- Дизельные моторы без дополнительных модификаций могут работать на синтетическом топливе

- Конструктивные особенности дизеля

- Турбояма

- ТУРБОДИЗЕЛЬ

- Проблемы холодного запуска дизелей

- Устройство топливной системы

- Дизельный двигатель с турбонаддувом

- Выгодно ли это?

- Выводы

Виды и устройство топливного насоса Cummins

Расположение насосных секций позволяет разделить топливные насосы на несколько видов:

- рядные ТНВД (секции расположены одна за другой и каждая подает топливо в свой цилиндр);

- многосекционные (или V-образные) топливные насосы;

- распределительные топливные насосы высокого давления (в них одна насосная секция обеспечивает топливом несколько цилиндров).

Следует отметить, что рядные топливные насосы высокого давления зарекомендовали себя как наиболее надежные.

Основные узлы ТНВД обеспечивают стабильное нагнетание топлива в цилиндры. Каждый из них выполняет свою специфическую функцию. Например, редукционный клапан поддерживает постоянное давление на входе насосной секции. Топливоподкачивающий насос низкого давления производит первичную подкачку топлива из бака.

Всережимный регулятор (называемый также центробежным регулятором) позволяет производить впрыск топлива под давлением в любом режиме работы двигателя, который определяет водитель.

А ключевую задачу – подачу строго отмеренных порций топлива для впрыска через форсунки в цилиндр и распределение топлива по цилиндрам выполняет плунжерная пара. Излишки топлива, подкачанного топливным насосом высокого давления, через дренажный штуцер сбрасываются обратно в бак.

Электромагнитный клапан при повороте ключа зажигания в положение «выключено» перекрывает подачу топлива в силовой агрегат дизельного двигателя, тем самым останавливая его работу. В движение механизм насоса приводит вращение распределительного вала газораспределительного механизма.

Понимание того, каким образом устроен топливный насос высокого давления, помогает разобраться в принципе его действия, а также диагностировать возможные поломки и производить своевременное обслуживание и ремонт.

Преимущества и недостатки

Существует ряд факторов, которые выгодно отличают дизельные двигатели:

- экономичность. КПД в 40% (до 50% с применением турбонаддува) просто недосягаемый показатель для бензинового собрата;

- мощность. Практически весь крутящий момент доступен на самых низких оборотах. Турбированный дизельный двигатель не имеет ярко выраженной турбоямы. Такая приёмистость позволяет получить настоящее удовольствие от вождения;

- надежность. Пробег самых надежных дизельных двигателей доходит до 700 тыс. км. И все это без ощутимых негативных последствий. Благодаря своей безотказности, дизельные ДВС ставят на спецтехнику и грузовики;

- экологичность. В борьбе за сохранность окружающей среды дизельный двигатель превосходит бензиновые моторы. Меньшее количество выбрасываемого СО и использование технологии рециркуляции выхлопных газов (EGR) приносят минимум вреда.

Недостатки:

- стоимость. Комплектация, оснащённая дизельным двигателем, будет стоить на 10% больше, чем такая же модель с бензиновым агрегатом;

- сложность и дороговизна обслуживания. Узлы ДВС выполнены из более прочных материалов. Сложность устройства двигателя и топливной аппаратуры требует качественных материалов, новейших технологий и большого профессионализма в их изготовлении;

- плохая теплоотдача. Большой процент КПД значит то, что при сгорании топлива происходят меньшие потери энергии. Другими словами, выделяется меньше тепла. В зимнее время года эксплуатация дизельного двигателя на короткие расстояния будет негативно сказываться на его ресурсности.

Рассмотренные минусы и плюсы не всегда уравновешивают друг друга. Поэтому вопрос о том, какой из двигателей лучше, будет стоять всегда. Если вы собираетесь стать владельцем такого автомобиля, учтите все особенности его выбора. Именно ваши требования к силовой установке будут тем фактором, который решит что лучше: бензиновый или дизельный двигатель.

Дизельный двигатель с турбонаддувом

Принцип работы турбины на дизельном двигателе практически не отличается от такового на бензиновых моторах. Суть заключается в нагнетании в цилиндры дополнительного воздуха, что закономерно увеличивает количество поступающего топлива. За счет этого отмечается серьезный прирост мощности мотора.

Устройство турбины дизельного двигателя также не имеет существенных отличий от бензинового аналога. Устройство состоит из двух крыльчаток, жестко связанных между собой, и корпуса, внешне напоминающего улитку. На корпусе турбокомпрессоров имеется 2 входных и 2 выходных отверстия. Одна часть механизма встраивается в выпускной коллектор, вторая во впускной.

Схема работы проста: газы, выходящие из работающего мотора, раскручивают первую крыльчатку, которая вращает вторую. Вторая крыльчатка, вмонтированная во впускной коллектор, нагнетает атмосферный воздух в цилиндры. Увеличение подачи воздуха приводит к увеличению подачи топлива и росту мощности. Это позволяет мотору быстрее набирать скорость даже на низких оборотах.

Двигатель под индексом ЗМЗ-40522.10 и его модификации (ЗМЗ-40524.10, ЗМЗ-40525.10)

Мотор предназначен для использования в автомобилях малой грузоподъемности: «ГАЗели», «Соболи». При объеме в 2.5 литра бензиновый четырехцилиндровый рядный мотор с алюминиевой головкой цилиндров развивает 152 л. с. (в некоторых вариантах 140.5, 144 л. с.) и 210 Нм крутящего момента. При этом обеспечивается экологический класс Евро-2. Система питания – инверторного типа.

Один из самых простых и вместе с тем старых двигателей в линейке ЗМЗ, семейство моторов берет свое начало с 2000 года. Первые их модификации ставились, помимо малотоннажных грузовиков, и на легковые автомобили «Волга».

Разнообразие вариантов накладывает отпечаток на технические нюансы исполнения того или иного варианта мотора

При ремонте или заказе запчастей важно знать точное наименование двигателя, иначе некоторые детали могут не подойти. Например, 40524.10-й мотор агрегатировался с коробками микроавтобуса Фиат Дукато, но к другим вариациям двигателей они не подойдут

Среди технических нюансов силового агрегата можно назвать использование:

Двухслойной металлической прокладки толщиной 0,5 мм с пружинящими элементами под головкой блока цилиндров;

Трехкомпонентного каталитического нейтрализатора (для обеспечения эконормы Евро-3);

Системы доочистки смазки.

Несмотря на то что клапаны при обрыве цепи ГРМ не погнет, механики утверждают, что с проблемами погнутых клапанов можно столкнуться при перескоке цепи через пару звеньев. Клапаны гнутся один об другой в одном из цилиндров в момент одновременного подъема впускного и выпускного клапана.

На этом линейка силовых агрегатов ЗМЗ не заканчивается. Среди линейки двигателей можно отметить:

ЗМЗ-51432.10 – дизельный мотор с непосредственным впрыском топлива, турбонаддувом и системой COMMON RAIL мощностью 114 л. с. и 270 Нм крутящего момента. Ставится на линейку УАЗ Патриот, УАЗ Хантер и «Карго»;

ЗМЗ-5143.10 – еще один турбированный дизельный мотор мощностью 97 л. с. экокласса Евро-3;

ЗМЗ-4063.10 – карбюраторный мотор для «ГАЗелей» и «Соболей»;

А также целый ряд бензиновых карбюраторных и инжекторных V-образных восьмицилиндровых силовых агрегатов объемом 4.7 литра для автобусов ПАЗ и «Газонов»: от ЗМЗ-52342.10 (124 л. с., 298 Нм), ЗМЗ-5231.10, ЗМЗ-5245.10 (современный мотор Евро 4 (5) в 138 л. с., 314 Нм, ставится на продукцию Павловского автобусного завода) и некоторых других семейств и модификаций.

Дизельные моторы без дополнительных модификаций могут работать на синтетическом топливе

Еще одно главное преимущество дизельных двигателей- это возможность работать на синтетическом топливе, без каких-либо существенных изменений в конструкции силового агрегата. Бензиновые же двигатели также могут работать на альтернативном топливе. Но для этого необходимы значительные изменения в конструкции силового агрегата. Иначе бензиновый двигатель работающий на альтернативном топливе быстро выйдет из строя.

В настоящий момент мировая промышленность экспериментирует с биобутанолом, который отлично подходит в виде синтетического биотоплива для бензиновых автомобилей. Этот вид топлива возможно не будет причинять бензиновым автомобилям никого вреда без проведения каких-либо изменений в конструкции двигателя.

Но несмотря на это дизельные моторы уже сегодня могут работать без доработок на многих видах альтернативного топлива. Так что преимущество очевидно.

Конструктивные особенности дизеля

Конструктивно основа дизеля не отличается от бензинового двигателя. Такой же блок цилиндров, поршневая группа, шатуны и головка блока с клапанами. Клапаны, в отличие от бензинового двигателя изготовлены из жаропрочной стали, более массивные, выдерживающие температурные и ударные нагрузки. Дизель по массе намного тяжелее и по габаритам больше бензинового двигателя. Разница в технологических принципах действия бензинового и дизельного двигателей вносит конструктивные различия в детали по массе, а также по габаритам. Принципиальные отличия, связанные моделью преобразования топлива и воздуха в топливовоздушную смесь с условиями воспламенения, характеризуют основу работы дизеля.

В отличие от бензинового двигателя, подача воздуха в цилиндры дизеля и дизельного топлива осуществляется раздельно:

- воздух, поступивший в цилиндр, под воздействием давления поршня сжимается, нагреваясь до высоких температур (600 — 900 градусов);

- в необходимый момент, по заданной программе или настройке топливного насоса высокого давления (ТНВД) из форсунки под давлением 180 атм происходит впрыск топлива, в результате которого смесь самовоспламеняется.

Главным в дизельном двигателе является смесеобразование в очень короткий промежуток времени.

Дизельные двигатели делятся на два класса по типу камеры сгорания:

- раздельная (форкамерная);

- неразделенная (непосредственный впрыск).

В настоящее время, большая часть легковых автомобилей оснащается дизелями с раздельной камерой сгорания. Использование раздельной камеры сгорания позволяет снизить скорость нарастания компрессии в цилиндрах, а это, в свою очередь, уменьшает шум и вибрацию двигателя. Раздельная камера сгорания представляет собой камеру, дополнительно оснащенную вихревой и являющейся промежуточным звеном между цилиндром и топливной системой. Благодаря работе вихревой камеры, в которой начинается воспламенение смеси и происходит снижение темпа нарастания компрессии.

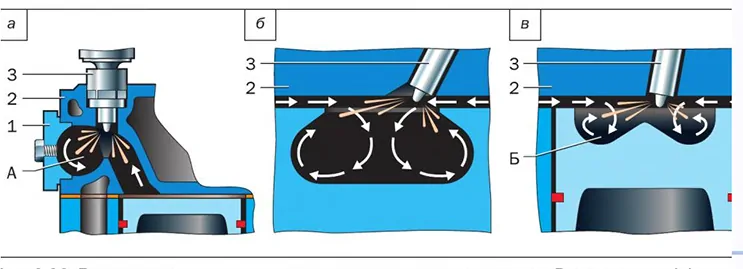

На рисунках:

а) вихревая камера фирмы Перкинс (разделенная камера сгорания);

б) дельтовидная, применяемая на двигателях Д-245 (неразделенная камера сгорания);

в) тороидальная, применяемая на двигателях КамАЗ (неразделенная камера сгорания);

1 – вставка вихревой камеры;

2 – головка блока цилиндров;

3 – форсунка;

А – полость вихревой камеры;

Б – полость камеры в поршне.

Возможно, холодное отношение к дизелю потенциальных покупателей автомобилей связано с громким шумом его, напоминающего работу трактора, а также низкими скоростными показателями. Это было справедливо в то время, когда основу дизельных двигателей составляли ТНВД с плунжерными парами и впрыск осуществлялся непосредственно в камеру сгорания с применением механических узлов. Двигатели с непосредственным впрыском (нераздельной камерой сгорания) ещё существуют и наиболее часто встречаются на коммерческом дизельном транспорте. В нераздельной камере сгорания впрыск топлива происходит в надпоршневое пространство, а камера сгорания расположена в углублении поршня. Устаревшая технология непосредственного впрыска для двигателей с большим объемом в настоящее время актуальна, несмотря на применение двухступенчатой системы впрыска, управляемых электроникой ТНВД и форсунок, снижения шумов и получения стабильных высоких оборотов коленчатого вала.

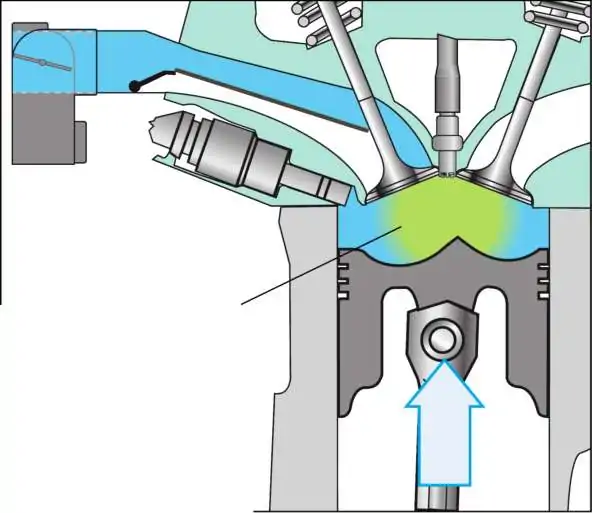

На рисунке — неразделенная камера сгорания и свеча накаливания. В поршне предусмотрена канавка, в которой происходит горение смеси.

Турбояма

В процессе работы турбина может совершать до 200 тысяч оборотов в минуту. Раскрутить ее до необходимой скорости вращения моментально невозможно. Это приводит к появлению т.н. турбоямы, когда с момента нажатия на педаль газа до начала интенсивного разгона проходит некоторое время (1-2 секунды).

Проблема решается доработкой турбинного механизма и установкой нескольких крыльчаток разного размера. При этом маленькие крыльчатки раскручиваются моментально, после чего их догоняют элементы большого размера. Такой подход позволяет практически полностью ликвидировать турбояму.

Также производятся турбины с изменяемой геометрией, VNT (Variable Nozzle Turbine), призванные решать те же проблемы. В настоящий момент существует большое количество модификаций подобного типа турбин. Коррекция геометрии успешно справляется и с обратной ситуацией, когда оборотов и воздуха становится слишком много и необходимо притормозить обороты крыльчатки.

ТУРБОДИЗЕЛЬ

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув.

Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя.

Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором. На многих автомобилях устанавливается интеркулер, позволяющий поднять массовое наполнение цилиндров и на 15-20 % увеличить мощность.

Проблемы холодного запуска дизелей

Проблема холодного старта на дизеле существовала с момента их производства. Автомобиль, простоявший ночь на морозе запустить утром было сложно. Водители КамАЗов порой, рискуя пожароопасностью, бензиновой лампой (в народе называют «паяльная лампа») открытым высокотемпературным пламенем грели масло в картере и топливные отстойники. После запуска холодный еще двигатель начинал свою работу с повышенным шумом и огромными клубами черного выхлопа отработанных газов. Сложность запуска дизеля в холодное время объясняется с очень низким испарением солярки. Согласно существующим ГОСТам температура замерзания дизельного топлива, а следовательно изменения его вязкости, показателей испарения делится на два вида:

— летняя марка топлива, работающая в диапазоне температур от минус 10 до минус 5 градусов;

— зимняя, с увеличенным диапазоном от минус 35 до минус 25 градусов.

Своевременный переход на соответствующие марки солярки, в зависимости от климатических условий, обеспечивал надежный удачный запуск.

Большую роль в пуске холодного двигателя сыграла разработанный подогрев воздуха внутри цилиндров свечой накаливания. Это был революционный прогресс в решении проблемы, особенно в холодных областях России.

Принцип работы свечи накаливания очень простой. При включении зажигания на свечи поступает импульсное напряжение, о чем информирует загорающийся на щитке приборов индикатор работы свечей (желтая лампа с символом спирали). Свечи прогреваются и, соответственно начинают воздействовать на молекулы воздуха, ускоряя их движение в цилиндрах двигателя. Процесс прогрева происходит в течение 20-30 секунд, контрольная лампа на панели гаснет и это является сигналом, разрешающим запуск двигателя.

Кроме свечей накаливания, работающие на прогрев воздуха в цилиндрах дизеля, другой тип свечей также разработан в этих целях, но прогрев происходит во впускной системе. Тип таких свечей называется факельным.

Факельная свеча вворачивается в впускной коллектор и через специальный штуцер к ней подводится солярка. На выходе свечи укладывается сетка в несколько слоев (в зависимости от типа свечи), которая смачиваясь соляркой испаряет ее под воздействием электрического накаливания электродов. Пары солярки подхватываются набегающим потоком воздуха, засасывающего поршнями и происходит реакция воспламенения, образующего на свече факел открытого пламени, размером до 30 мм. Факел, созданный накалом свечи и поступающего из атмосферы воздуха, начинает мгновенно прогревать воздух, поступающий в цилиндры двигателя.

При включении зажигания на панели приборов загорается контрольная лампа накаливания свечи. Готовность свечи к поджигу факела сообщает та же контрольная лампа, сменив режим постоянного свечения на мигающий режим.

Сигнализирующая миганием контрольная лампа сообщает водителю о возможности произвести вращение коленчатого вала стартером. При включении стартера автоматически открывается клапан подачи дизельного топлива в свечу и факел разгорается, поднимая температуру воздуха, который в свою очередь распределяется по цилиндрам. После успешного запуска дизеля, факельная свеча продолжает работать, обеспечивая ровный холостой ход и прекращается при заданной температуре двигателя.

Возникают ситуации, когда двигатель не запускается в морозную погоду. Возможными причинами могут быть:

— сильно разряжена аккумуляторная батарея;

— неисправна свеча накаливания или факельная свеча;

— заправлен бак не соответствующим климатическим условиям дизельным топливом;

— подсос воздуха на топливной магистрали;

— подкачивающий топливный насос не обеспечивает необходимое давление;

— неисправность ТНВД;

— низкая компрессия в цилиндрах.

Устройство топливной системы

История создания дизельного двигателя началась в XIX веке. Именно тогда инженер Рудольф Дизель создал агрегат с воспламенением от сжатия. Первый дизельный двигатель работал на обычном керосине.

Ученые использовали различные виды топлива, для получения лучших результатов. Мотор работал на пальмовом и рапсовом масле, на сырой нефти, позже стали использовать мазут и солярку.

ПОСМОТРЕТЬ ВИДЕО

Однако система вспрыска была несовершенна, что не позволяло применять дизельный ДВС на авто, которые работали на больших оборотах. Мощность первого дизельного двигателя была не очень высокой, но постепенно проблема была решена.

Первые машины с дизелем появились только в 20 гг. XX ст. Это были грузовики и общественный транспорт. Еще через 15 лет появились первые легковые, но они не были широко распространены. История дизельного двигателя начала меняться только с 70 –х гг. В это время как раз и появился компактный ДВС.

Дизельный двигатель с турбонаддувом

Принцип работы турбины на дизельном двигателе практически не отличается от такового на бензиновых моторах. Суть заключается в нагнетании в цилиндры дополнительного воздуха, что закономерно увеличивает количество поступающего топлива. За счет этого отмечается серьезный прирост мощности мотора.

Устройство турбины дизельного двигателя также не имеет существенных отличий от бензинового аналога. Устройство состоит из двух крыльчаток, жестко связанных между собой, и корпуса, внешне напоминающего улитку. На корпусе турбокомпрессоров имеется 2 входных и 2 выходных отверстия. Одна часть механизма встраивается в выпускной коллектор, вторая во впускной.

Схема работы проста: газы, выходящие из работающего мотора, раскручивают первую крыльчатку, которая вращает вторую. Вторая крыльчатка, вмонтированная во впускной коллектор, нагнетает атмосферный воздух в цилиндры. Увеличение подачи воздуха приводит к увеличению подачи топлива и росту мощности. Это позволяет мотору быстрее набирать скорость даже на низких оборотах.

Выгодно ли это?

Если бензиновый мотор полностью работает на газу, стоимость затрат на топливо уменьшается ровно в два раза.

При благоприятных условиях, окупаемость ГБО на дизеле наступит через 70-100 тысяч километров. И только после этого пробега вы начнете экономить. Вот почему газ на дизельный двигатель ставят лишь в редких случаях, да и то – на отечественные грузовики. На легковых автомобилях такая система практически не встречается.

Требования, предъявляемые к газообразным топливам

- обеспечение хорошего смесеобразования;

- высокая калорийность горючей смеси;

- отсутствие коррозии и коррозионных износов;

- минимальное образование отложений во впускном и выпускном трактах;

- сохранение качества при хранении и транспортировании;

- низкая стоимость производства и транспортирования.

Преимущества использования газообразного топлива

Октановое число газового топлива выше, чем бензина (среднее значение октанового числа – 105), поэтому детонационная стойкость сжиженного газа больше, чем бензина даже самого высшего качества.

Это позволяет добиться большей экономичности использования топлива в двигателе с повышенной степенью сжатия. При этом скорость сгорания газа немного меньше, чем у бензина. В результате снижаются нагрузки на стенки цилиндров, поршневую группу и коленчатый вал, что позволяет двигателю работать ровно и тихо.

Газ легко смешивается с воздухом и равномерней наполняет цилиндры однородной смесью, поэтому двигатель работает ровнее и тише.Газовая смесь сгорает полностью, поэтому не образуется нагар на поршнях, клапанах и свечах зажигания.

Газовое топливо не смывает масляную пленку со стенок цилиндров, а также не смешивается с маслом в картере, не ухудшая, таким образом, смазочные свойства масла. В результате цилиндры и поршни изнашиваются меньше, а периодичность замены моторного масла увеличивается.

По сравнению с бензином сжиженный газ имеет следующие преимущества:

- в полтора-два раза меньше себестоимость;

- более высокая детонационная стойкость (октановое число 105);

- двигатель на газе работает мягче, а срок его службы увеличивается примерно в полтора раза;

- увеличивается периодичность замены моторного масла в полтора-два раза, поскольку уменьшается срок его старения;

- увеличивается на 40% срок службы свечей зажигания;

- газ практически не содержит серы, которая вызывает коррозию металлов и их изнашивание;

- снижается токсичность отработавших газов (СО в два раза, СН на 50…100%, NOx на 20…30 %);

- в отличие от бензина газовая смесь более однородна по составу;

- не накапливаются смолистые отложения на деталях и приборах системы питания, так как нефтяной газ растворяет их;

- значительно уменьшается нагарообразование на деталях двигателя.

Сжатый природный газ по сравнению со сжиженным нефтяным газом имеет следующие преимущества:

- бόльшая безопасность, так как он легче воздуха и при утечках улетучивается;

- дешевле;

- большие природные запасы;

- отработавшие газы экологически более чистые.

Недостатки:

- более низкая скорость сгорания по сравнению с бензином, в результате чего мощность двигателя снижается примерно на 7…12% (до 20%);

- затрудненный пуск двигателя при низких температурах;

- увеличение металлоемкости автомобиля на 25…30 кг при сжиженном газе и на 700…800 кг при сжатом;

- применение дополнительного дорогостоящего оборудования приводит к увеличению стоимости автомобиля на 20..27%;

- повышенный расход газа по сравнению с бензином;

- необходимость периодического освидетельствования баллонов для хранения газа на испытательных станциях;

- трудоемкость ТО и ремонта двигателя возрастает на 3…5%, (эти затраты перекрываются экономией от увеличения межремонтного ресурса двигателей);

- дальность поездки на одной заправке не превышает 200…250 км;

- повышенные требования техники безопасности при использовании газобаллонных установок.

Сжиженный газ обычно используется в системах питания двигателей легковых автомобилей. Переоборудовать автомобиль для работы на сжиженном газе проще и дешевле, чем для работы на сжатом. Кроме того, сжиженный газ находится в баллоне под относительно небольшим давлением (примерно 1,6 МПа), а высокая степень разреженности сжатого газа требует увеличить этот показатель в 12-15 раз.

Выводы

- Оба топлива происходят из нефти, но имеют разные методы очистки для использования. Неэтилированный октан в целом рафинирован, чем соляра. Он состоит из молекул углерода, они варьируются по размеру от С-1 до С-13.

- Во время сгорания, октан совмещен с воздухом, чтобы создать пар, тогда воспламенен, чтобы произвести силу. Во время процесса, большие молекулы углерода (C-11 до c-13) гораздо труднее, чтобы сгореть, который оценен только 80% горит в камере сгорания во время первой попытки.

- Соляра отличается от молекул углерода C-1 к C-25 в размере. Из-за химической сложности соляра требует больше сжатия, искры и тепла, чтобы сжечь большие молекулы в камере сгорания.

Видео на тему что будет, если дизель залить вместо бензина:

Ещё интересные статьи: