Что такое углеродная ткань? применение углеродной ткани в различных сферах деятельности

Содержание:

- Методы изготовления

- Технология производства

- Характеристики углеродного волокна

- Технология получения

- Как делают карбоновые нити

- Технические характеристики и свойства карбона

- Устройство и принцип работы карбонового прибора

- Сферы применения карбона

- Применение углепластиков

- Свойства нового материала

- Углеродного Волокна Инфракрасный Обогреватель

- Где применяется волокно углеродное?

Методы изготовления

Карбонопластики, а именно так еще называют композитные материалы из переплетенных нитей углеродного волокна, могут быть изготовлены 3-мя способами:

- метод ручной формовки;

- способ вакуумной формовки;

- изготовление с выпеканием в автоклавах.

Изготовление карбоновых элементов в промышленных масштабах требует дорогостоящего оборудования, поэтому в домашних условиях карбон можно произвести только методом ручной либо вакуумной формовки.

Что нужно для изготовления

Для изготовления карбона вам потребуется:

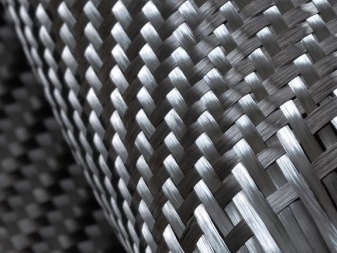

- углеродное волокно. Различается способом плетения и плотностью, измеряющейся в граммах на метр квадратный (гр/м2);

- разделитель (к примеру, Loctite 770 NC). Применяется для легкого разделения карбонового элемента и матрицы после высыхания. Материал наносится на матрицу детали либо горизонтальную поверхность, на которую будет укладываться лицевой слой карбонового элемента. Лицевой слой может быть только один, если на обратной стороне не требуется создание красивой карбоновой текстуры;

- матрица. Для создания горизонтальных деталей можно использовать кусок стекла либо зеркала. Поверхность должна быть как можно ровнее, так как все дефекты покрытия отформуются на изготовленной детали;

- эпоксидная смола (к примеру, EPR 320);

- отвердитель к смоле (как вариант – EPH 294);

- инструмент для выкройки углеродного волокна. Можно использовать обычные ножницы, но будьте готовы к тому, что резка волокна быстро затупит инструмент. Если планируете изготавливать карбоновые детали серийно, рекомендуем купить электроножницы (эффективность продемонстрирована на видео).

Метод ручной формовки

Методика производства достаточно проста:

- поверхность матрицы очищается от всех загрязнений;

- равномерно по всех поверхности, в несколько тонких слоев наносится разделитель;

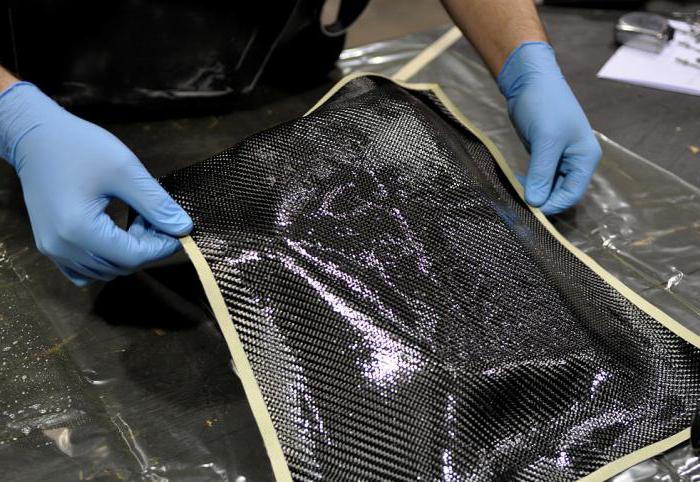

- на поверхность наносится слой приготовленной смолы;

- укладывается слой углеродистой ткани;

- волокно пропитывается эпоксидной смолой. Между первым слоем и матрицей, а также между последующими слоями не должно быть пузырей воздуха. Распределять смолу можно обычной кисточкой, пузыри воздуха удобно выгонять валиком;

- накладывается следующий слой, после чего процедура повторяется до набора необходимой толщины детали;

- после укладки финального слоя горизонтальные детали можно спрессовать ответным куском стекла либо зеркала. В таком случае обе стороны детали получат глянцевую поверхность и четкую структуру карбона.

Поскольку стоимость углеродного волокна нельзя назвать демократичной, между первым и последним слоем углеродной ткани можно укладывать стекловолокно. Стеклоткань не должна быть грубой, чтобы не нарушать финальную форму.

Метод вакуумной формовки

Помимо стандартного набора материалов и инструментов, для изготовления карбоновых элементов методом вакуумной инфузии вам потребуются:

- жертвенная ткань;

- проводящая сетка. Используется для распределения смолы и отвода воздуха;

- вакуумная пленка. Использовать обычную пленку нельзя, так как она не способна выдержать высокую температуру и не обладает высокой способностью к растяжению;

- вакуумный насос. Для изготовления небольших деталей подойдет простой одноступенчатый масляный насос;

- герметизирующий жгут;

- спиральная трубка для подачи смолы и забора воздуха;

- вакуумная трубка;

- зажимы для трубок (струбцины);

- вакуумная ловушка. Используется в качестве уловителя эпоксидной смолы, попадание которой в вакуумный насос выведет его из строя. Соорудить ловушку можно своими руками из подручных средств.

Технология вакуумной инфузии предполагает сборку «бутерброда» из карбоновой ткани и помещения его в герметичное пространство. После укладки происходит откачка воздуха и подача к заготовке смолы. Пропитанную смолою ткань оставляют под вакуумом на 20-30 минут, герметизируя трубки подачи смолы и отбора воздуха. Для начального отвержения достаточно 24 часа и комнатной температуры, после чего деталь из карбона следует отправить на постотвержение в духовой шкаф. Расписывать метод вакуумной инфузии в деталях мы не стали, так как процесс подробно показан на видео.

Технология производства

Получить углеродное волокно можно из самых разных типов полимеров. Режим обработки определяет две основные разновидности таких материалов — карбонизированный и графитизированный типы

Важное различие существует между волокном, получаемым из ПАН и из различных видов пека. Качественные волокна углерода, как высокопрочной, так и высокомодульной категории, могут иметь несходный уровень твердости и модуль упругости

Принято относить их к разным маркам.

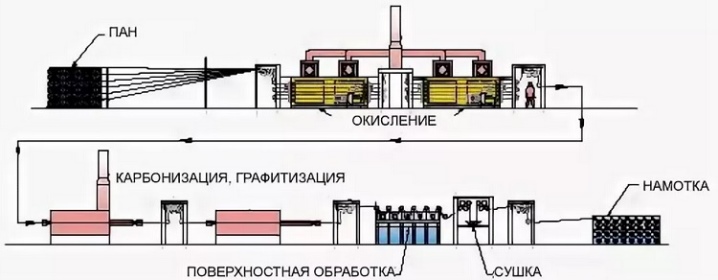

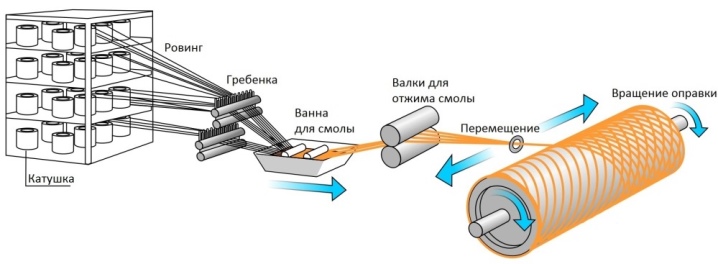

Волокна делают в формате нити либо жгута. Их образует от 1000 до 10000 непрерывных элементарных волокон. Ткани из этих волокон также можно выработать, как и жгуты (в этом случае число элементарных волокон еще больше). Исходным сырьем выступают волокна не только простых, но и жидкокристаллических пеков, а также полиакрилонитрила. Процесс получения подразумевает сначала выработку исходных волокон, а затем их прогревают в воздухе при 200 — 300 градусах.

В случае с ПАН такой процесс получил название предварительной обработки или повышения огневой стойкости

Пек после подобной процедуры получает такое важное свойство, как неплавкость. Частично волокна окисляются

Режим дальнейшего прогрева определяет, будут ли они относиться к карбонизированной или графитизированной группе. Окончание работы подразумевает придание поверхности необходимых свойств, после чего ее аппретируют либо шлихтуют.

Окисление в воздушной атмосфере повышает огневую стойкость не только в результате окисления. Свой вклад вносят не только частичное дегидрирование, но и межмолекулярное сшивание и иные процессы. Дополнительно уменьшается подверженность материала плавлению и улетучивание углеродных атомов. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и уходом всех посторонних атомов.

Последующая их карбонизация проводится в окружении азота при 1000 — 1500 градусах. Оптимальный уровень прогрева, по мнению ряда технологов, составляет 1200 — 1400 градусов. Высокомодульное волокно придется прогревать примерно до 2500 градусов. На предварительном этапе ПАН получает лестничную микроструктуру. За ее возникновение «отвечает» конденсация на внутри молекулярном уровне, сопровождающаяся возникновением полициклического ароматического вещества.

Чем больше возрастает температура, тем больше будет и структура циклического типа. После окончания термообработки по технологии размещение молекул либо ароматических фрагментов таково, что главные оси будут параллельны волоконной оси. Натяжение позволяет избежать падения степени ориентации. Особенности разложения ПАН при термообработке определяются концентрацией привитых мономеров. Каждый тип таких волокон определяет изначальные условия обработки.

Жидкокристаллический нефтяной пек требуется долгое время держать при температуре от 350 до 400 градусов. Такой режим приведет к конденсации полициклических молекул. Их масса повышается, и постепенно происходит слипание (с образованием сферолитов). Если нагрев не останавливается, сферолиты растут, молекулярная масса увеличивается, и итогом становится формирование неразрывной жидкокристаллической фазы. Кристаллы изредка растворимы в хинолине, но обычно как в нем, так и в пиридине они не растворяются (это зависит от нюансов технологии).

Волокна, полученные из жидкокристаллического пека с 55 — 65% жидких кристаллов, текут пластически. Прядение ведут при 350 — 400 градусах. Высокоориентированную структуру формируют первоначальным нагревом в воздушной атмосфере при 200 — 350 градусов и последующим выдерживанием в инертной среде. Волокна марки Thornel P-55 приходится прогревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Научные и инженерные работы в последнее время обращают все больше внимания на технологию с применением гидрирования. Первоначальная выработка волокон часто производится гидрированием смеси каменноугольного пека и нафталовой смолы. При этом должен присутствовать тетрагидрохинолин. Температура обработки составляет 380 — 500 градусов. Твердые примеси можно удалить за счет фильтрации и прогонки через центрифугу; после этого сгущают пеки при повышенной температуре. Для производства карбона приходится применять (в зависимости от технологии) довольно разнообразное оборудование:

- слои, распределяющие вакуум;

- насосы;

- герметизирующие жгуты;

- рабочие столы;

- ловушки;

- проводящие сетки;

- вакуумные пленки;

- препреги;

- автоклавы.

Характеристики углеродного волокна

Модуль упругости. УВ обычно группируются в соответствии со своим модулем:

- Низкомодульное (HS): 160-270 ГПа;

- Средний модуль (IM): 270-325ГПа;

- Высокомодульное (НМ): 325-440 ГПа;

- Сверхвысокий модуль (UHM): 440+ ГПа;

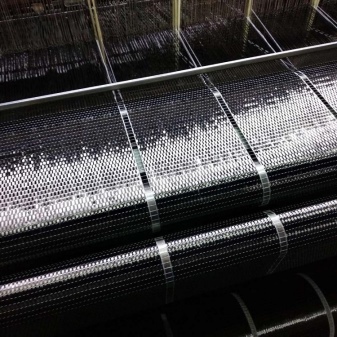

Диаметр и количество элементарных нитей. Каждый жгут состоит из тысяч элементарных нитей (филаментов). Диаметр такой углеродной нити: 5-7 мкм, что в 2-3 раза тоньше человеческого волоса. В маркировке у любого типа волокна есть обозначения: 3К, 6К, 12К, 24К- это и есть количество филаментов в жгуте (в тысячах).

Линейная плотность. Кроме обычной плотности, у волокон принято выделять так же линейную. Измеряется она в тексах (tex). Если линейная плотность указана 800 tex, значит, километр этого жгута имеет массу 800гр.

Прочностные характеристики

Итоговое значение прочности, указываемое в сертификатах качества и т.д. снимается уже с пропитанного и отвержденного жгутика (микропластика). Микропластик- жгут пропитанный полимерным связующим и отвержденный при воздействии растягивающего напряжения.

УВ достаточно хрупкое поэтому не имеет большого смысла снимать с него прочностные характеристики в непропитанном виде. Так же, для конечного потребителя важнее знать свойства углеродного волокна в отвержденной полимерной матрице, то есть в композите. Поэтому в чаще всего указывают:

- Прочность при растяжении комплексной нити в микропластике. ГПа

- Модуль упругости при растяжении комплексной нити в микропластике. ГПа

Технология получения

Для производства материала используют сырье в виде природных или органического происхождения. Далее, в результате специальной обработки, от исходной заготовки остаются только углеродные атомы. Главной воздействующей силой является температура. Технологический процесс предусматривает выполнение нескольких этапов термообработки. На первой стадии происходит окисление первичной структуры в условиях температурного режима до 250 °C. На следующем этапе получение углеродных волокон переходит в процедуру карбонизации, в результате которой материал нагревается в азотной среде при высоких температурах до 1500 °C. Таким образом формируется графитоподобная структура. Завершает весь процесс изготовления финальная обработка в виде графитизации при 3000 °C. На этой стадии содержание чистого углерода в волокнах достигает 99 %.

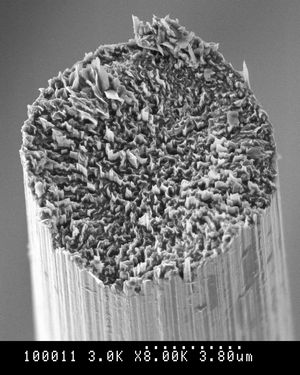

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом углеродная нить после обугливания.

После окисления проходит карбонизация — нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Технические характеристики и свойства карбона

Популярность углепластика объясняется его уникальными эксплуатационными характеристиками, которые получаются в результате сочетания в одном композите совершенно разных по своим свойствам материалов — углеродного полотна в качестве несущей основы и в качестве связующего.

Армирующий элемент, общий для всех видов углепластика — углеродные волокна толщиной 0,005-0,010 мм, которые прекрасно работают на растяжение, но имеют низкую прочность на изгиб, то есть они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде полотна.

Дополнительно армирование может проводиться каучуком, придающим серый оттенок карбону.

Карбон или углепластик характеризуются высокой прочностью, износостойкостью, жёсткостью и малой, по сравнению со сталью, массой. Его плотность — от 1450 кг/м³ до 2000 кг/м³. Технические характеристики углеволокна можно посмотреть в плотности, температуры плавления и прочностных характеристик.

Еще один элемент, используемый для армирования вместе с углеродными нитями — . Это те самые желтые нити, которые можно видеть в некоторых разновидностях углепластика. Некоторые недобросовестные производители выдают за кевлар цветное стекловолокно, окрашенные волокна вискозы, полиэтилена, адгезия которых со смолами гораздо хуже, чем у углепластика, да и прочность на разрыв в разы меньше.

Кевлар-это американская торговая марка класса полимеров арамидов, родственных полиамидам, лавсанам. Это название уже стало нарицательным для всех волокон этого класса. Армирование повышает сопротивление изгибающим нагрузкам, поэтому его широко используют в комбинации с углепластиком.

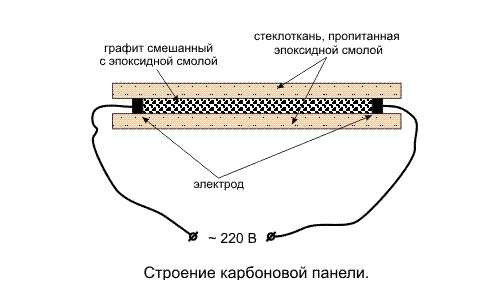

Устройство и принцип работы карбонового прибора

Приборы, функционирующие благодаря нагреву карбоновой спирали, отличаются рабочими характеристиками, внешним видом, материалом изготовления. Общим является устройство приборов. Основа – трубка с углеродными нитями, закрученными в спираль. Это нагревательный элемент. В зависимости от мощности прибора и его модели таких трубок может быть 2, 3 и более.

Вакуумные трубки с карбоновым нагревательным элементом имеют различную форму, которая зависит от производителя. Общее у них – составные компоненты – карбоновые нити, заключенные в безвоздушную среду стеклянного футляра

Карбоновый нагреватель заключен в корпус с отражателем из анодированного алюминия. От внешнего мира, в целях безопасности, трубка ограждена решеткой. В зависимости от модели, прибор может обладать пультом управления, подставкой с функцией вращения, встроенным температурным датчиком, управление которым происходит посредством поворотного регулятора.

После включения устройства в сеть по углеродным нитям проходит электрический ток, нагревая их. Происходит длинноволновое инфракрасное излучение, свободно проникающее сквозь стекло. Вреда от него нет, ведь «carbone» — «углерод» по сути своей, тот же уголь.

Основная особенность излучаемого тепла в том, что оно нагревает предметы, находящиеся в поле действия. Воздух, контактирующий с прибором и предметами, начинает нагреваться уже от предметов, получивших свою порцию тепла.

Тепло, излучаемое карбоновым нагревателем, не используется для нагрева воздуха. Оно целенаправленно идет на подогревание предметов, находящихся в рабочей зоне. И только потом нагретые предметы делятся теплом с окружающим воздухом

Инфракрасные лучи, попадая на поверхность предметов и человеческого тела, прогревают на глубину до 2,5 см. Нагрев происходит с одной стороны – от обогревателя. Рабочая площадь зависит от мощности прибора. В среднем, 100 Вт способны распространять тепло на площадь, равную 1 м2. Но этот показатель во многом зависит от модели прибора – некоторые производители гарантируют при мощности 900 Вт площадь обогрева 20 м2.

Ленты из карбонового волокна надежно изолированы в вакуумной среде. Это позволяет полностью защитить. В работу нагревательного элемента исключено вмешательство инородных предметов

Нагревательный элемент является самой надежной частью устройства. Прочные нити углерода, составляющие карбоновую спираль, могут работать 100 000 часов и более. Единственная проблема – вакуумная кварцевая трубка. Хотя используется закаленное стекло, риск его повреждения достаточно высок. Именно стекло считается самой уязвимой деталью прибора и основным недостатком.

С другой стороны, сплетение углеводородных нитей, надежно запаянное в вакуумной емкости, ограждено от внешнего воздействия – микрочастиц пыли, капелек воды, случайного попадания посторонних предметов.

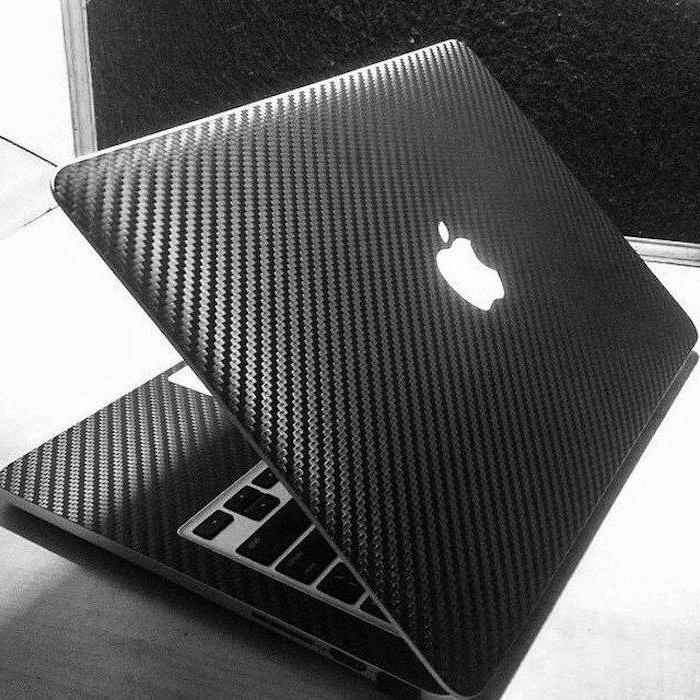

Сферы применения карбона

Как уже говорилось, автомобилисты хорошо знают данный материал, благодаря использованию в тюнинговых работах. Высокая оценка практического применения способствовала резкому росту популярности материала. В настоящее время, актуален вопрос перехода от применения в тюнинге к использованию в серийном производстве автомобилей.

Как уже говорилось, автомобилисты хорошо знают данный материал, благодаря использованию в тюнинговых работах. Высокая оценка практического применения способствовала резкому росту популярности материала. В настоящее время, актуален вопрос перехода от применения в тюнинге к использованию в серийном производстве автомобилей.

Основные характеристики, способствующие расширению сферы использования карбона, являются:

- прочность и легкость материала;

- наличие возможности нанесения декоративного рисунка, способствующего улучшению внешнего вида;

- способность переливаться на свете, благодаря отражению лучей поверхностью многочисленных нитей;

- эксклюзивность цвета и внешнего вида.

Данные способности оценены производителями автомобилей, а также организациями, работающими в автомобильной сфере. Применение карбона для рядовых пользователей означает продвинутые технологии и инновации компании, занимающейся автомобильными усовершенствованиями.

На видео о применении карбона

Следует отметить, что у карбона, относимого к углепластику, есть множество родственных материалов, входящих в ту же группу и обладающих схожими потребительскими характеристиками.

Применение углепластиков

Углепластик (карбон) имеет невероятно широкую сферу применения. Углеродные материалы и изделия из них можно встретить в самых разнообразных отраслях промышленности.

В строительстве, например, углеродные ткани применяются в Системе внешнего армирования. Использование углеродной ткани и эпоксидного связующего при ремонте несущих конструкций (мостов, промышленных, складских, жилых зданий) позволяет проводить реконструкцию в сжатые сроки и со значительно меньшими трудозатратами по сравнению с традиционными способами. При этом, хотя срок ремонта снижается в разы, срок службы конструкции увеличивается также в несколько раз. Несущая способность конструкции не просто восстанавливается, но и увеличивается в несколько раз.

В авиации углеродные материалы используются для создания цельных композитных деталей. Сочетание легкости и прочности получаемых изделий позволяет заменить алюминиевые сплавы углепластиковыми. Композитные детали, при их весе в 5 раз меньшем, чем аналогичных алюминиевых, обладают большей прочностью, гибкостью, устойчивостью к давлению и некоррозийностью.

В атомной промышленности углепластики используются при создании энергетических реакторов, где основным требованием к используемым материалам является их стойкость к высоким температурам, высокому давлению и радиационная стойкость

Кроме этого, в атомной отрасли особое внимание отдается общей прочности внешних конструкций, поэтому Система внешнего армирования также имеет обширное применение

В автомобилестроении карбон (или углепластик) используется для производства как отдельных деталей и узлов, так и для автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет создавать безопасные, и в то же время экономичные автомобили: снижение веса автомобиля за счет углепластиков на 30 % позволяет снизить выброс CO2 в атмосферу на 16% (!), благодаря снижению расхода топлива в несколько раз.

В гражданской аэрокосмической отрасти композиционные материалы занимают очень прочные позиции. Высокие нагрузки космических полетов ставят соответствующие требования и материалам, которые используются при производстве деталей и узлов. Углеродные волокна и материалы из них, а также из карбидов работают в условиях высоких температур и давления, при высоких вибрационных нагрузках, низких температурах космического пространства, в вакууме, в условиях радиационного воздействия, а также воздействия микрочастиц и т.п.

В судостроении высокая удельная прочность, коррозионная стойкость, низкая теплопроводность, немагнитность и высокая ударостойкость делают углепластики лучшим материалом для проектирования и создания новых материалов и конструкций из них. Возможность сочетать в одном материале высокую прочность и химическую инертность, а также вибро-, звуко- и радиопоглощение обуславливает выбор именно этого материала для изготовления конструкций различных видов гражданских судов.

Одной из наиболее значимых областей применения углеродных материалов в мировой практике является ветроэнергетика. В нашей стране эта отрасль находится, по сути, в стадии зарождения, в то время как во всем мире ветряки появляются и в незаселенных районах, и в прибрежных зонах, и на морских платформах. Легкость и непревзойденные показатели прочности на изгиб углепластиков позволяют создавать более длинные лопасти, которые, в свою очередь, обладают большей энергопроизводительностью.

В железнодорожной отрасли углепластики имеют широкое применение. Легкость и прочность материала позволяет облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики. В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов: высокие показатели прочности на изгиб позволяют увеличивать длину проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания.

Композиционные материалы интенсивно входят в привычный мир каждого человека. Из них создаются многие товары народного потребления: предметы интерьера, детали бытовых приборов, спортивная экипировка и инвентарь, детали ЭВМ и многое другое .

Свойства нового материала

Углеродная нить состоит из атомов углерода, выстроившихся в кристаллическую решетку. Особая структура придает волокнам уникальную прочность на разрыв, которая в 4 раза выше, чем у стали. Интересно, что плотность углеволокна при этом во столько же раз ниже, чем плотность стали, поэтому оно является более легким.

После объединения бетона и углеволокна получается композит, по техническим параметрам превосходящий все марки и виды стандартного бетона. Он меньше весит, но намного прочнее. Материал может похвастаться долговечностью. Он не страдает от коррозии, ведь в нем нет металлических элементов. Благодаря отсутствию ржавления бетон не надо покрывать толстым защитным слоем — достаточно минимальной обработки.

Углеродного Волокна Инфракрасный Обогреватель

Здравствуйте! Карбоновые обогреватели занимают все большую нишу на рынке обогревающих приборов. Их можно отнести к классу инфракрасных обогревателей, но нагревательным элементом в них является волокно из карбона, спираль из которого находится в вакуумной среде внутри кварцевой трубки. Что такого в карбоновых обогревателях, если их приобретает все больше потребителей? Примечательно, что эти длинноволновые приборы обогревают не воздух помещения, а прогревают поверхности предметов, расположенных в комнате, и тепло проникает в них на глубину до 2-х см. После этого сами предметы (кресла, шкафы и т.п.) становятся излучателями комфортного тепла.

Где применяется волокно углеродное?

Если в первые годы популяризации материал использовался исключительно в узкоспециализированных областях, то сегодня наблюдается расширение производств, в которых задействуется данное химволокно. Материал довольно пластичен и разнороден в плане возможностей эксплуатации. С большой вероятностью области применения таких волокон будут расширяться, но уже сегодня оформились базовые типы представления материала на рынке. В частности, можно отметить строительную сферу, медицину, изготовление электротехники, бытовых приборов и т. д. Что касается специализированных областей, то использование углеродных волокон по-прежнему актуально для производителей авиатехники, медицинских электродов и