Как восстановить шаровую опору своими руками?

Содержание:

- Про устройство

- Восстановление жидким фторопластом своими руками

- Как проверить шаровую опору самостоятельно

- Первые признаки поломки

- Диагностика узла

- AUTOSFERA

- Варианты подходящего оборудования

- Текст видео

- Восстановление шаровых опор: плюсы и минусы ремонта шаровых

- Ремонт шаровых опор полимером по технологии sjr, как сделать экструдер своими руками

- Изготовление обслуживаемой крышки

Про устройство

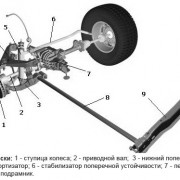

Если вы не перешли на ссылку вверху и не прочитали, здесь немного напомню про строение. Нужно понимать, что шаровая опора служит для подвижного соединения, которое может вращаться, то есть движение сразу в нескольких плоскостях. В автомобилях применяется в основном в передней подвеске, для поворота передних колес.

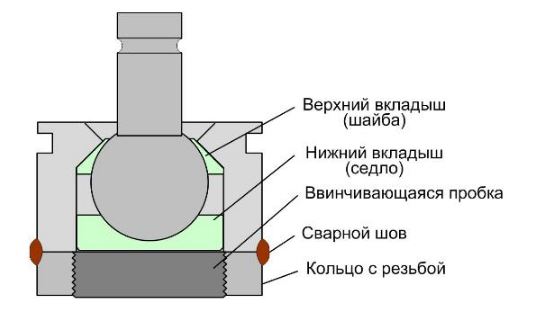

- Есть цилиндрический корпус.

- Полимерный вкладыш, который в него погружается.

- Металлический палец или «шар» или стержень, названий много. С одно стороны имеет сферический элемент, с другой стороны стержень с резьбой.

- Пыльник, защищает конструкцию от проникновения пыли и грязи.

- Прижимная пружина или вообще дно. Кстати иногда ее нет, если опора не разборная.

Вот так вот бегло, но нам это нужно для того чтобы понять как производить восстановление.

Шаровая опора предназначена для надежного подвижного крепления ступицы колеса к рычагу подвески. Состоит шаровая опора из шарового пальца, корпуса и пластмассового вкладыша. Корпус шаровой опоры либо сваривается точечной сваркой из двух половинок со штампованными, сферическими углублениями с отверстием под палец в одной из них или является толстостенным металлическим стаканом в который вставляется вкладыш с пальцем, после чего ставится дно, а край завальцовывается чтобы конструкция не разбиралась.

Пока цел пыльник ― шаровая практически не изнашивается. Интенсивный износ шаровой начинается после прихода пыльника в негодность, с попаданием внутрь грязи. Поэтому следите за пыльниками, так как своевременная замена негодного пыльника ― это продление срока работы узла.

Читать далее: Описание и замена датчиков Hyundai Accent Solaris и Getz коленвала холостого хода и других

Правда, стык сварного корпуса не герметичен поэтому через него внутрь корпуса набирается вода даже с целым пыльником. Потому если корпус узла состоит из двух частей, желательно наполнять его через тавотницу литолом.

Шаровая опора позволяет обеспечить надежное подвижное соединение ступицы колеса с рычагом подвески. В состав узла входит корпус, шаровый палец, а также вкладыш, изготовленный из пластмассы. Корпус чаще всего имеет сварную конструкцию — две части со штампованным углублением сферической формы под палец соединяются с помощью точечной сварки.

По сути, этот элемент представляет собой толстостенный стакан, изготовленный из металла, в который затем вставляется вкладыш с пальцем. Чтобы сделать конструкцию корпуса неразборной, его края развальцовываются. Зачастую вкладыш не изготавливается отдельно, а область между стенками корпуса и шаровой поверхностью пальца заполняется специальным полимерным материалом. Для защиты узла от грязи и воды сверху надевается пыльник.

Следует отметить, что активный износ шаровой опоры начинается после повреждения пыльника. Пока этого не произошло, узел износу практически не подвержен. Таким образом, если контролировать состояние этого элемента и проводить его своевременную замену, то можно значительно увеличить срок работы узла.

Восстановление жидким фторопластом своими руками

Сделать это можно, но сложно. Потребуется специальное оборудование и полимер (фторопласт). Принцип такой мы просто высверливаем в дне шаровой отверстие, дальше нарезаем резьбу, чтобы можно было закрутить специальный металлический «приемник».

В эту резьбу закручивается «трубка – приемник» от специального пресса (экструдера), который подает расплавленный фторопласт под давлением. Нужно отметить, что он расплавляется при температурах в 170 – 200 градусов Цельсия.

Затем нагреваем трубку, обычно и сам пресс с «жидкой массой». Внутри шаровой фторопласт также расплавляется + смешивается с массой которая поступает через трубку, происходит процесс под давлением в 2 атмосферы.

После заполнения трубка отсоединяется, пресс с полимером убирают. Полимер застывает и образует монолит, который обволакивает «шарик» все стуки и вибрации проходят – ведь разбитое место заполнилось полимером. В отверстие, которое было просверлено, закручивается специальный клапан или «тавотница».

После такого ремонта шаровая опора может ходить очень долго, иногда даже не меньше чем новая. Смотрим подробное видео.

Однако стоит отметить – если пыльник прорван и очень много всякой грязи попало внутрь «шарика», то стоит вначале отчистить его, иначе износ будет очень большой. Отчистка должна быть до зеркала.

Также полезное видео.

Вот собственно и все. В заключении хочется сказать, что если есть возможность поменять и поставить новую оригинальную опору лучше его сделать. Ведь новая, подчеркиваю ОРИГИНАЛЬНАЯ (не Китай), всегда будет лучше, чем восстановленная. Ее вам хватит на многие тысячи километров.

(6 голосов, средний: 4,50 из 5)

Похожие новости

Что такое рессора. Для чего она используется на машине

Балка или многорычажка. Что лучше? Сравниваем заднюю подвеску

Как проверить шаровую опору самостоятельно

На сегодняшний день наибольшее распространение получила подвеска системы Мак-Ферсона. Шаровые опоры располагаются только в нижней её части. Такой вариант мы и возьмём для рассмотрения.

Для автомобилей, оснащённых подвеской на двух поперечных рычагах, следует применять тот же алгоритм поиска неисправности, с той лишь разницей, что придётся проверять не только нижние, но и верхние шаровые опоры.

Последовательность действий

Проверка шаровых опор производится в следующей последовательности:

1. Предварительно выполняется визуальный осмотр узла. Повреждение пыльника говорит о том, что деталь, скорее всего, придётся заменить. Ради экономии можно попытаться обойтись заменой пыльника. Но такой ремонт не всегда даёт желаемый результат. Попавшая внутрь шарнира пыль губительна для его конструкции. Если внешних признаков повреждений не обнаружено, следует перейти к следующему пункту диагностики.

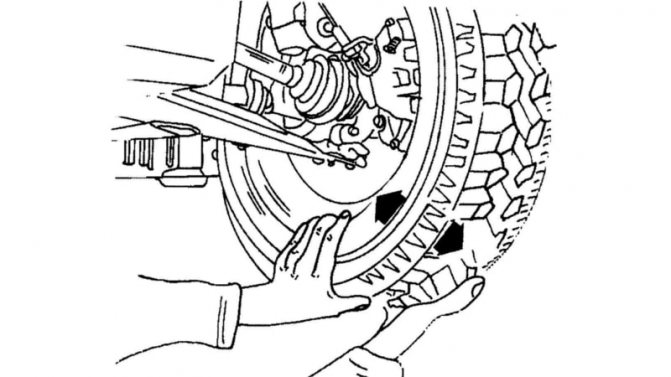

2. С помощью подъёмника или домкрата автомобиль поднимают и размещают под корпусом опоры приготовленный заранее упор. Лучше всего использовать регулируемую по высоте подставку-треногу. После этого машину немного опускают вниз, создавая нагрузку на шаровую опору. Колесо при этом должно находиться в воздухе и свободно вращаться.

3. Взявшись за верхний и нижний края колеса, его покачивают в вертикальной плоскости

Лучше всего, если при этом кто-то будет осторожно и плавно поворачивать руль. Выработка может дать знать о себе только при определённом положении колеса

Обнаружив люфт, не торопитесь с выводами

Он может быть вызван выходом из строя или слабой затяжкой ступичного подшипника, повреждением сайлентблоков рычага или иными причинами. Это лишь повод для того чтобы перейти к следующему этапу проверки

Обнаружив люфт, не торопитесь с выводами. Он может быть вызван выходом из строя или слабой затяжкой ступичного подшипника, повреждением сайлентблоков рычага или иными причинами. Это лишь повод для того чтобы перейти к следующему этапу проверки.

4. Вставив плоский конец монтировки в щель между поворотной цапфой и рычагом, давим на рукоять и наблюдаем за деталями шаровой опоры. Если узел исправен, никакого люфта быть не должно. Щелчки или постукивание при нажатии, передающиеся на рукоять монтировки, также сигнализируют о неисправности.

Видео — как проверить шаровую опору и рулевые наконечники:

Окончательный диагноз

Чтобы окончательно убедиться в том, что деталь вышла из строя, придётся разобрать подвеску, отсоединив шаровую опору от поворотной цапфы. Это делается следующим образом:

машина устанавливается на подъёмник или домкрат и поднимается;

снимается колесо, чтобы обеспечить свободный доступ к узлу;

отворачивается гайка, крепящая опору к цапфе. С этим могут возникнуть определённые трудности. Если на наконечнике нет захвата под ключ, он может проворачиваться вместе с гайкой. Приходится вставлять монтировку между рычагом и цапфой и, создавая давление, удерживать наконечник от вращения;

с помощью специального съёмника конус извлекается из посадочного места на цапфе.

После того как опора извлечена, её состояние проверяют, взявшись за конический наконечник и пошевелив его из стороны в сторону. Шарнир может вращаться свободно, но при отсутствии люфта это не повод считать узел вышедшим из строя.

Видео — как проверить подвеску самому:

Особенно это касается элементов, изготовленных заодно с рычагом. Но если имеется даже незначительный люфт, узел необходимо заменить или, в случае с разборными шаровыми опорами, отремонтировать.

Научившись определять неисправность шаровых опор, автовладелец обезопасит себя от возможных поломок в дороге, и сможет перейти к освоению следующего этапа работ – замене вышедших из строя деталей.

Видео — замена шаровой опоры на Форд Фокус 2:

Может заинтересовать:

Сканер для самостоятельной диагностики автомобиля

Как быстро избавиться от царапин на кузове авто

Как проверить Б/У авто перед покупкой

Как оформить полис ОСАГО онлайн за 7 минут

Первые признаки поломки

Ремонт рулевой рейки своими руками

Внешний вид шаровой опоры автомобиля

При движении автомобиля слышен небольшой хруст или легкое постукивание – это первый признак неисправности. Особенно он заметен при прохождении поворотов. Очень часто слишком легкий руль или его увеличенный люфт сопровождают стук. Главное – не спутать с поломкой ШРУСов, ведь они при вывернутом до упора руле в начале движения тоже издают неприятный хруст. Если верить книжкам, то шаровые опоры вечные (при условии, что в них всегда есть смазка, а эксплуатация проходит в нормальных режимах). Наверное, такой режим эксплуатации – это лежание на прилавке в магазине.

На деле же в процессе эксплуатации нарушается целостность пыльника. Резина, из которой он изготовлен, постоянно находится под воздействием грязи и воды. Со временем поверхность пыльника высыхает, он покрывается микротрещинами, которые потом превращаются в полноценные дыры. И дальше мелкие частицы попадают внутрь шаровой, постепенно разбивая металл. В итоге вы будете слышать неприятные хрусты и постукивания. По сути, ничего больше и не нужно для выхода шаровой из строя, достаточно постоянного попадания грязи и пыли. А результат такой поломки – это увеличение люфта и вероятность заклинивания. В последнем случае не получится повернуть руль, какое бы усилие вы ни прикладывали к нему.

Первичную проверку шаровой можно осуществить практически «голыми руками»

Диагностика узла

О необходимости проведения работ по реставрации шаровых опор можно узнать благодаря диагностике. Как только во время движения по неровной дороге слышится скрип и стук от подвески, то узел изношен и его необходимо восстановить. Для точного определения источника этих звуков диагностику лучше проводить вдвоем — один человек заходит в смотровую яму и кладет руку на шаровую опору, а второй начинает раскачивать автомобиль.

О необходимости проведения работ по реставрации шаровых опор можно узнать благодаря диагностике. Как только во время движения по неровной дороге слышится скрип и стук от подвески, то узел изношен и его необходимо восстановить. Для точного определения источника этих звуков диагностику лучше проводить вдвоем — один человек заходит в смотровую яму и кладет руку на шаровую опору, а второй начинает раскачивать автомобиль.

Если звук ощущается рукой, то опору необходимо снять и проверить на наличие люфта в шарнирном соединении, закрепив ее в тисках. Следует помнить, что палец не должен двигаться под воздействием легких усилий, но при этом он не должен и закусываться. Также рекомендуется провести аналогичную проверку в следующих ситуациях:

- При повороте рулевого колеса слышен скрип.

- Во время движения по прямой наблюдается самопроизвольное виляние машины.

- Для поворота руля приходится прикладывать достаточно большое усилие.

AUTOSFERA

Станок AutoSfera PLUS предназначен для восстановления шаровых соединений механизмов (шаровых опор, рулевых наконечников, стоек стабилизатора) литьевым способом. AutoSfera Progressive допускает использовать технологии SJR (безразборное восстановление), Direct Casting (разборный способ), Open Cat (заливка с открытым срезом) при различных способах подготовки узла к заливке.

Новые разработки:

- Новая и уникальная компоновка станка на усиленных Al профилях

- Стационарный упорный фланец – усилие передаётся сразу на станину.

- Уникальная система центровки – независимое крепление рычага и центровочных втулок.

- Функция регулировки глубины положения шарового пальца в корпусе.

- Блок нагрева расположен на подвижной каретке — постановка/съём ремонтируемого узла с помощью сжатого воздуха.

- Новая конструкция тигля с дополнительными зонами принудительного охлаждения

- Плунжерная система впрыска на чугунных втулках

- Работа на стержневом и гранулированном полимере, возможность дозагрузки материала «on-line»

- Перспективная конструкция узла впрыска для работы с новыми технологиями

По принципу действия станок является горизонтальной литьевой машиной поршневого типа с однозонным нагревом и электронным контролем температуры. Расплавленный полимер под давлением подается в подготовленный узел, который является прессформой, где полимеризуется, образуя идеальный вкладыш. Конструкция адаптирована под установку различных шаровых соединений (в основном автомобильных рычагов) для отливки в них полимерных вкладышей. Задача центровки решена, в схему добавлены дополнительные центровочные кольца. Втулки центровки регулируемые, регулируется глубина расположения шарового пальца в корпусе узла, т.е. толщина стенок вкладыша.

При правильной подготовке заливка занимает 5 минут, ресурс при этом легко превосходит заводской. Поскольку при таком способе мы можем обеспечить большую толщину стенок вкладыша, при использовании «правильного» полимера ресурс отремонтированного узла зависит только условий эксплуатации и обслуживания узла. При неповрежденном пыльнике пробеги в некоторых узлах легко переваливают за 50-100 тыс. км. Этот параметр очень зависит от схемы подвески и нагрузок на восстанавливаемую деталь при работе.

Расход полимера в станке Autosfera Progressive снижен, насколько это возможно. Себестоимость можно ещё снизить за счет использования гранулированного материала, без потери качества и даже с повышением его. При этом гранулы в 2-3 раза дешевле стержневого материала.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Компоновка станицы | Компактная, AL направляющие, подвижнаякаретка блока нагрева |

| Форсунки | Сменные, в т.ч. под Open Cut |

| Контроллер температуры | Autonics TCN-4s, 2-диспл, Корея |

| Температурный датчик | Autonics PT-100, точность 0.1C, Корея |

| Пневмооборудование и привод | AZ Pneumatic |

| Расходный материал | Полимер (стержни, гранулы) |

| Нагревательный элемент ТЭН | 580 Вт, ни одного случая отказа |

| Рабочая температура | 190С тигель, 800С ТЭН |

| Прижим заготовки | Каретка, сжатым воздухом |

| Масса | 20 кг |

Комплектация:

- Станок — 1 шт

- Трубка пневмолинии — 1 шт

- Установочные кольца — 8 шт

- Центровочный втулки — 15 шт

- Форсунка сменная — 4 шт

- Пропановая горелка — 1 шт

- Расходный полимер — гранулы 500г + стержни 40 шт

- DVD диск с видеокурсом

Варианты подходящего оборудования

Описанные выше операции можно осуществить при помощи различного оборудования, которое отличается между собой:

- Ценой;

- Размерами;

- Мощностью;

- Уровнем автоматизации.

Рассмотрим вкратце четыре модели, представленные на нашем сайте (более подробное описание можно найти здесь):

Оборудование для восстановления шаровых опор – Лёгкая версия

Самый простой вариант оборудования для восстановления шаровых и рулевых включает в себя:

- Экструдер для нагрева и формирования консистенции полимера;

- Три сменных переходных штуцера, при помощи которых раствор заправляется под давлением в проблемную зону;

- Дистанционный термометр, позволяющий на расстоянии контролировать температуру корпуса гильзы шаровой;

- Пять полимерных стержней, транспортировочный контейнер и инструкцию.

Давление такого прибора составляет лишь 25 кг/см 2 , и он нуждается в наличии на СТО компрессора мощностью 7-10 атм. То есть, набор вполне экономен в плане финансовых трат, так как стоит всего лишь 8000 рублей, и компактен, но достаточно требователен к дополнительному оснащению и трудозатратам со стороны оператора.

Оборудование для восстановления шаровых опор – Модификация 1

Эта модель усилена:

- Более мощным поршнем, способным создавать давление до 80 кг/см 2 ;

- Блоком управления, упрощающего эксплуатацию прибора.

Но и стоит она несколько дороже: 17000 рублей.

Оборудование для восстановления шаровых опор – Модификация 2

В следующей модификации мощность поршня достигает уже 100 кг/см 2 , но основное её достоинство заключается в наличии высококачественного механизма для центровки шара. Такое дополнение позволяет в процессе введения расплавленного полимера прочно и надёжно зафиксировать деталь в одном положении. Это и работу оператора облегчает, и качество результата повышает.

Стоимость такого оборудования достигает уже 26000 рублей

Оборудование для восстановления шаровых опор – Станок SJR 3

Станок SJR 3 хоть и обойдётся для вашей мастерской в 55000 рублей, со временем отработает каждую вложенную копейку и ещё сверху принесёт немалую прибыль. Это полностью автоматизированный агрегат, укомплектованный всеми технологическими достижениями.

Вот лишь ряд его самых значимых преимуществ:

- Создаваемое давление – 240 кг/см 2 ;

- Полный контроль процесса плавления;

- Автоматическая подача форсунки;

- Автоматический прижим и центровка шаровой опоры;

- Надёжный литой корпус.

Текст видео

Видео как самому в гаражных условиях можно легко и быстро восстановить шаровую опору. ЧУТЬ НИЖЕ ДОП. ИНФОРМАЦИЯ ПО ВОССТАНОВЛЕНИЮ. Конечно покупка новой шаровой, это самый идеальный вариант. Но с точки зрения экономии и продлении жизни этому узлу, кто то это найдет полезным для себя.

ВСЕМ ДОП. ИНФОРМАЦИЯ ПО ВОССТАНОВЛЕНИЮ ШАРОВОЙ И ЕЕ СРОКУ СЛУЖБЫ: ВОССТАНАВЛИВАТЬ РЕКОМЕНДУЕТСЯ ТОЛЬКО ОРИГИНАЛЬНЫЕ ШАРОВЫЕ, Т.К. У НИХ БОЛЕЕ КАЧЕСТВЕННЫЕ МАТЕРИАЛЫ

ВНИМАНИЕ. НЕ ОРИГИНАЛ ХОДИТ МЕНЬШЕ И ПРИ НЕКАЧЕСТВЕННОМ РЕМОНТЕ ВОЗМОЖНО ВЫРЫВАНИЕ ШАРА ПОСЛЕ НЕСКОЛЬКИХ СОТЕН КМ. ПЕРВЫЙ ПРИЗНАК СРОЧНОЙ ЗАМЕНЫ ВОССТАНОВЛЕННОЙ ДЕТАЛИ- ПОЯВЛЕНИЕ СЛАБОГО СТУКА

К ЭТОМУ ВРЕМЕНИ УЖЕ НОВАЯ ШАРОВАЯ ДОЛЖНА БЫТЬ НАГОТОВЕ. НА ДАННОЙ ШАРОВОЙ ОПОРЕ ПРОЕХАЛ БОЛЕЕ 15 ТЫС. КМ (БЛИЖЕ К 20 ТЫС. КМ.) ТОЧНО НЕ ЗАСЕК. ПОСЛЕ ПОЯВЛЕНИЯ НЕЗНАЧИТЕЛЬНЫХ СТУКОВ ЗАМЕНИЛ НА НОВУЮ. ПРОЕХАЛ БЫ БОЛЬШЕ ЕСЛИ БЫ НЕ ДОРОГА К ДОМУ КОТОРАЯ ОЧЕНЬ БЫЛА РАЗБИТА ПОРЯДКА 2 КМ. ПО КОТОРОЙ ЕЗДИЛ НЕ ОСОБО МЕДЛЕННО — УЖЕ ЖДАЛ КОГДА ЗАСТУЧИТ ПРАКТИЧЕСКИ САМ ЕЕ ДОБИВАЛ. А ОНА ВСЕ НЕ СТУЧАЛА- ХОРОШИЕ МАТЕРИАЛЫ ИЗГОТОВЛЕНИЯ. ПОСЛЕ ПОЯВЛЕНИЯ СТУКА- ЗАМЕНИЛ ЕЕ. ВСЕМ УСПЕХОВ В РЕМОНТЕ И ИСПРАВНЫХ АВТО!

ПЕРВЫЙ ПРИЗНАК СРОЧНОЙ ЗАМЕНЫ ВОССТАНОВЛЕННОЙ ДЕТАЛИ- ПОЯВЛЕНИЕ СЛАБОГО СТУКА. К ЭТОМУ ВРЕМЕНИ УЖЕ НОВАЯ ШАРОВАЯ ДОЛЖНА БЫТЬ НАГОТОВЕ. НА ДАННОЙ ШАРОВОЙ ОПОРЕ ПРОЕХАЛ БОЛЕЕ 15 ТЫС. КМ (БЛИЖЕ К 20 ТЫС. КМ.) ТОЧНО НЕ ЗАСЕК. ПОСЛЕ ПОЯВЛЕНИЯ НЕЗНАЧИТЕЛЬНЫХ СТУКОВ ЗАМЕНИЛ НА НОВУЮ. ПРОЕХАЛ БЫ БОЛЬШЕ ЕСЛИ БЫ НЕ ДОРОГА К ДОМУ КОТОРАЯ ОЧЕНЬ БЫЛА РАЗБИТА ПОРЯДКА 2 КМ. ПО КОТОРОЙ ЕЗДИЛ НЕ ОСОБО МЕДЛЕННО — УЖЕ ЖДАЛ КОГДА ЗАСТУЧИТ ПРАКТИЧЕСКИ САМ ЕЕ ДОБИВАЛ. А ОНА ВСЕ НЕ СТУЧАЛА- ХОРОШИЕ МАТЕРИАЛЫ ИЗГОТОВЛЕНИЯ. ПОСЛЕ ПОЯВЛЕНИЯ СТУКА- ЗАМЕНИЛ ЕЕ. ВСЕМ УСПЕХОВ В РЕМОНТЕ И ИСПРАВНЫХ АВТО!

РЕМОНТ БЕНДЭКСА — ЛЕГКО СВОИМИ РУКАМИ. ЗДЕСЬ: https://www.youtube.com/watch?v=vdeFs.

Всем удачи в ремонте! ====================================================== Оптимизация (не для чтения. ) :как, лекго, восстановить, шаровую, опору, oleg vinokurov, ваз, шаровый опора, опора, шаровая опора, лада, подвеска, ремонт шаровой, рулевой наконечник, ремонт наконечников, ремонт автомобилей, ремонт машин, снятие шаровой, шаровая, рулевой тяга, опора ваз, замена шаровой, передний рычаг, мерседес, тойота, фольцваген, ремонт, ремонт авто, авто, жигули, тест драйв, avto, ball support, toyota, заменить шаровую, снять шаровую, автомобили, замена, ремонт ходовки, восстановление шаровых опор и рычагов, воссстановление шаровой опоры, своими руками, как восстановить шаровую, чем восстановить шаровую опору, как восстановить шаровую опору, восстановить шаровую опору, как восстановить шаровую опору самому, ремонт подвески, самому, рестоврация, рестоврация шаровой, ремонт шаровой опоры, акер механик, крайников антон, немагия, авто блогер, akermehanik, симонов, главная дорога, инструкция webasto, запуск, с, webasto, в, -50ºc, и, регистрация, на, ралли, полюс холода 2020, реставрация шаровых опор своими руками, восстановление шаровых опор, рычагов, станок для восстановления шаровых опор, рестоврация шаровой опоры шаровая, опора, шаровая опора, как работает, устройтсво, для чего нужна, как отремонтировать, ремонт, замена, h100, hyundai, hyundai h100, ball joint, шаровая, подвеска, ходовая, автомобиль, car suspension, шаровая диагностика, диагностика рычага, диагностика шаровой матиз, люфт шаровой, диагностика ходовой, диагностика рычагов, шаровая опора нижняя ваз 2101, шаровая опора ваз подделка, подделка, когда пора менять шаровую, причины поломки шаровой, сломанная шаровая, стучит шаровая, замена шаровой, ремонт шаровой, ремонт шаровой видео, шаровая видео, поломка шаровой видео

Шаровые опоры несут на себе нагрузку в виде массы передней части автомобиля, включая вес двигателя. При этом при движении они получают постоянные удары от колёс в любом направлении. Из какого бы прочного материала не состояли эти детали, срок их эксплуатации ограничен. Хорошо, что во многих случаях возможна реставрация своими руками.

Восстановление шаровых опор: плюсы и минусы ремонта шаровых

Сразу отметим, что порванные пыльники шаровых шарниров и плохое состояние дорого являются основными причинами, по которым такие детали нужно менять достаточно часто. Как правило, если опора шаровая вышла из строя, данный элемент меняется на оригинал или аналог, максимально приближенный по качеству.

Само собой, для многих автомобилей, особенно с облегченной алюминиевой подвеской, такой ремонт далеко не самый дешевый. Дело в том, что часто замена шаровой означает полную замену рычага подвески или рулевой тяги в сборе, так как опора впрессована в рычаг или выполнена с деталью единым целым

Однако, хотя официально шаровые являются неремонтопригодными, все же были разработаны способы восстановления, то есть реставрации шаровых опор для того, чтобы удешевить ремонт. Давайте рассмотрим, когда целесообразно выполнять реставрацию шарнирного соединения, каким образом это делается, а также на что можно рассчитывать после такой процедуры.

Прежде всего, ремонт шаровых делится на:

- восстановление с разборкой;

- ремонт без разборки;

Первый вариант предполагает разборку шаровой и замену вкладыша. Для такой задачи требуется токарный станок и другое специализированное оборудование. На деле, если все работы выполнены качественно, деталь прослужит еще 60-80 тыс. км. Обычно, специализирующиеся на реставрации ходовой части крупные СТО дают гарантию 1-3 месяца или 10 тыс. км пробега.

В двух словах, корпус шаровой опоры на токарном станке нужно развальцевать, после чего вместо изношенных сухарей ставятся специально выточенные полимерные или капролоновые вставки. Далее узел собирают и завальцовывают.

При этом реставрировать шаровую подобным образом можно несколько раз. При необходимости, кроме вставок можно изготовить и новый шаровый палец и/или корпус. Цена комплексного ремонта не самая низкая, однако, получается заметно дешевле покупки нового рычага с шаровой в сборе.

Ремонт шаровых опор без разборки является относительно новой технологией восстановления шаровых и наконечников рулевых тяг. Если коротко, вовнутрь детали под давлением подается специальный материал, который убирает зазоры, возникающие в результате износа.

Чтобы выполнить процедуру, с авто снимается узел, после чего на станке для ремонта в корпусе шаровой высверливают небольшое отверстие и вставляют канал для подачи разогретого полимерного состава. Затем палец шарнира фиксируют в рабочем положении и под давлением «загоняют» в шаровую полиамид-6. После остывания деталь очищают от остатков состава, монтируют новый пыльник и начинается обратная сборка.

Другими словами, ремонт без разборки сводится к закачке через выполненное заранее отверстие жидкого полимера, который заполняет дефекты, затем в результате полимеризации твердеет и выполняет функции вкладыша.

Как правило, с учетом состояния дорог, гарантия на такие работы не предоставляется или же является условной. При этом хорошо отреставрированный элемент вполне выхаживает 30-40 или даже 50 тыс. км. Данный метод также подходит для многоразового применения.

Основное условие – нормальное состояние шарового пальца и корпуса, отсутствие механических повреждений и коррозии. На деле, стоимость реставрации ниже, чем ремонта шаровой с разбором, однако срок службы меньше и предоставляется минимум гарантий.

Ремонт шаровых опор полимером по технологии sjr, как сделать экструдер своими руками

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно

- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множество

Нет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Важно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке

Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Верстак обеспечит удобство и безопасность

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.Деталь не должна быть слишком громоздкой

Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.Изготовьте уплотнительные кольца из качественной резины

С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.Подцепите штуцер для нагнетения воздуха

В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.Оборудуйте приспособление переходником

Цилиндр для полимера имеет меньшие размеры

За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре.

Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным.

Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

- Владимир

- Распечатать

Изготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

- В донышке высверливается отверстие размером с шар пальца (с небольшим зазором, разумеется). Высверливается — сказано условно. Необходим фрезерный станок. Не бойтесь при расточке повредить пластиковый вкладыш, всё равно вы будете его менять. Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Доверьте работу профессионалам, если сами им не являетесь

- Затем под это отверстие изготавливается заглушка с резьбой, повторяющая форму штатного донышка.

- На изготовленном донышке вы должны нарезать шлицы для ключа, иначе невозможно будет прочно затянуть ремонтный узел.

Производите замену на чистой поверхности, иначе смысл работы теряется

- Теперь для ремонта достаточно будет выкрутить заглушку, извлечь палец (проверив его геометрию) и заменить пластиковые вкладыши.

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Схема изготовления варианта изделия

Дальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Стоит отметить, что производители запасных частей выпускают множество вариантов ремонтных шаровых опор. Под эти разборные корпуса продаются и сменные вкладыши, и новые пальцы. Однако в нашей статье мы рассматриваем именно самостоятельное изготовление.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Сварка — один из самых кропотливых вариантов

Развальцовка как способ ремонта

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Токарные работы и тут найдут своё место

Посадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло быть

После сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Вкладыши также можно поискать в автомагазинах